人工知能(AI)技術の発展により画像認識精度が向上したことで、近年、画像を利用した外観検査が注目を浴びている。2018年の6月に東京都内で開催された「実装プロセステクノロジー展」にAI搭載モデル、外観検査装置「PRECISION EYE」を初出展して以来、多くの反響を呼んでいる。

AIが検査必要箇所を自動で選定する画像認識システムが、一般的な装置では数時間かかっていた検査設定を最短10分まで短縮させる。本稿では本装置のマシンビジョンシステムについて解説し、実際に本システムが適用されている検査事例を紹介する。

はじめに

画像を利用して製品外観の良否判定や欠陥検出を自動で行う外観検査のニーズおよびその導入は広がりつつある。その背景には人材不足により目視検査員の確保が難しくなっていること、加えて難易度の高い検査においては熟練検査者が必要であったり、ヒューマンエラーにより品質の安定化が容易ではないこと、そして人件費がかかるといった課題がある。

画像検査装置であればこうした課題に対応できるうえ、昨今検査工程で要求されることの多いトレーサビリティ確保の面でも、検査結果のデータ化、データベース化は重要なポイントの1つとなっており、人から機械へと検査の担い手が移行していく流れは今後ますます加速していくことが予想される。このような市場背景の中で誕生したのが外観検査装置「PRECISION EYE」である(図1)。

図1 外観検査装置「PRECISION EYE」

長野に拠点を置く外観検査装置メーカ株式会社ウイングビジョンによって考案された本装置は、主要パソコンメーカの製造ラインで外観検査システムの構築を担当していた創業者が開発しただけあり、現場のニーズに応じた電子基板の外観検査にはうってつけの産業用マシンビジョンシステムである。

特にAI搭載型の新モデルはこの分野の検査に特化しており、たとえばMサイズ基板に3,000点の電子部品を載せた場合、競合装置では検査設定に数時間から1日以上かかるのに対し、わずか10分程で済んでしまう。そこには同社独自のマシンビジョンシステムが用いられている。

独自開発のマシンビジョンシステム「メッシュ・マッチング」

AIシステムを紹介する前にウイングビジョン社で開発され、国内特許を取得している本機のメインシステム「メッシュ・マッチング」機能について述べる。このシステムのおかげで誰でも簡単にキズや部品の有無・ズレといった外観検査の設定が行える。

テンプレートマッチを応用させた画像処理方式を採用し、事前に登録した良品基板のリファレンス画像と類似性の高い形状が探索対象の撮影画像中にあるか、どこにあるかを検出、リファレンス画像と比較することで、任意に設定されたしきい値より一致率が低い場合は不良品として、高い場合は良品として検査対象を選別する。

さらに「メッシュ・マッチング」では、画像全体の比較ではなく、画像を設定された小さな格子状=メッシュ単位で細分化し、その小領域ごとに比較探索を行うため、微細な差異も確実に見分けることができる。

たとえば本機標準仕様の1,800万画素CMOSカメラで撮影した場合、メッシュサイズを小さく絞ることで、180mm×130mmという広い視野内で20μmの差異まで検出することが可能、カメラの高解像度や位置を変更することでより微細な差異の検出にも対応する。

実装基板部品検査装置の最近の傾向として、斜め方向にカメラを複数設置した3D方式の装置が主流となっている中、本装置は検査設定が複雑でロバスト性の低い3Dではなく、よりシンプルな2D方式を採用し、処理をRGB3チャンネルで行うことにより、輪郭形状差や位置ずれだけでなく、明度や色の差なども同時に検出する。

フィルタなどの前処理にて多彩に組み合わせることができ、実装基板や様々な分野の製品の外観検査に本システムのアプリケーションは広がる。

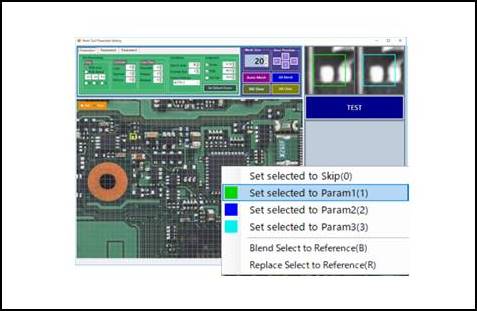

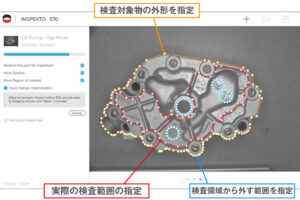

さらに検査設定は、検査対象箇所のメッシュをマウスで範囲選択するだけでよく(図2)、また検査パラメータ数値も標準・厳しめ・甘めといった異なるパラメータがあらかじめプリセットされているため、画像検査に関する専門知識が不要、スキルレスの検査設定も本システムの特長である(図3)。

図2 撮像をメッシュで細分化し検査、色がついているメッシュをマウスで選択、その個所が検査される

図3 プリセットされた検査パラメータ

本方式の開発により、使いこなしが難しい従来型検査装置に苦労していた製造現場での外観検査への敷居は低くなったが、たとえば電子回路基板のように検査対象箇所が3,000ヵ所以上ある場合、手作業によるメッシュ設定ではやはり一定の時間がかかってしまうことは避けられない。

そこでウイングビジョン社は、この検査設定時間を抜本的に短縮するために、実装基板検査に特化したAI認識技術を開発した。「AI-MESH」システムである。

実装部品検査設定用画像認識システム「AI-MESH」

「AI-MESH」は、基板上に実装された部品に対して検査設定を自動で行うことを目的とした機械学習機能である。画像検査でのAIの利用はこれまでほとんどが検査の判定に使われていた。

特筆すべきは、本システムの場合、判定自体は「メッシュ・マッチング」のロジックで行い、広い画像視野範囲内の画像内のどこにどのような検査設定をすれば良いかを判断するためにAIを使用している点である。

判定にAIを使う時、教師データとなる膨大な量の良品サンプルと不良品サンプルを用意する必要があり、電子回路基板に搭載される集積回路(ICチップ)やコンデンサ、ダイオード、抵抗器など多種多彩な外形や端子数をもつ部品すべてについて、様々なバリエーションをもつ正常状態と不良状態の画像を事前に学習させることは現実的ではない。

現在判定にAIを使用しているシステムは、そのほとんどが単一箇所のわかりやすい判定に限定されており、実際はAIではなく従来型のロジックでも判定可能なものがほとんどである。

一方「AI-MESH」では、メッシュで細分化され、なおかつ画像前処理をかけることにより十分に単純化された画像パターンに対して、そのメッシュが検査対象箇所を含むかどうか、含む場合どのパラメータを適用するべきか、というシンプルな判断で十分なため、機械学習との相性が非常に良い。

またユーザは学習を行う必要がないため、不適切な教師データの入力による精度低下も回避されるという利点もある。通常はAIエンジン任せになる認識精度に関しても、前処理パラメータを調整することで味付けを変えることも可能である。

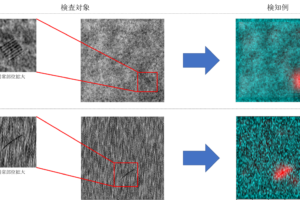

ユーザはまず検査対象実装基板の良品を「メッシュ・マッチング」システムに学習させ、その後生基板の画像を読み込ませる。そこに「AI-MESH」を起動させると、その生基板の撮像と実装済み基板の基準画像から差異を検出し、さらにその位置に上記のような手法で検査パラメータを設定してゆく(図4)。

図4 「AI-MESH」プロセス図

上:未実装基板と良品基板の差異から部品が載せられている箇所を検出(赤い箇所)。

下:検出した箇所にある部品をAIが判別し適当と判断した検査パラメータをメッシュごとに選定。

本処理自体は約30秒で終わるが、検査設定に見逃しが生じないよう、「部品ではないかも知れないが疑わしい部分」も検査対象にするため、最後に人間が若干の仕上げ作業を行う必要があり、これを含めても、従来モデルでは1時間ほどかかっていた設定時間が10分程度で可能となった。

AIのみで100%完結できない点は今後の課題でもあるが、製造の現場が完全な精度よりもすぐに使える利便性を強く求めているという判断から、この段階でのリリースを行っている。開発者の独善ではなく、ユーザのフィードバックで改善を重ねていく手法こそがモノ造りのニーズにマッチした開発であると考える。

モノ造りに必須のトレーサビリティにも対応

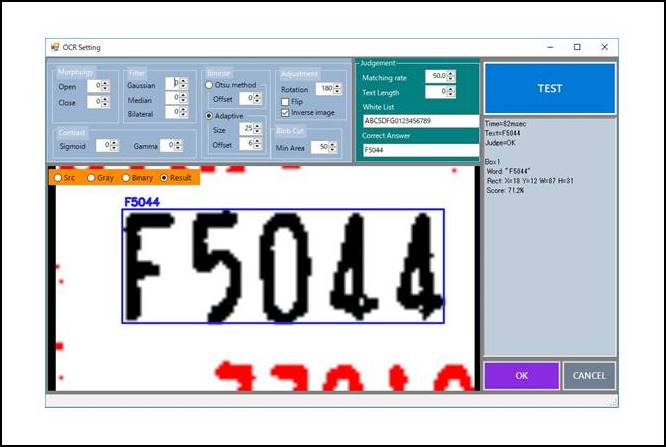

本システムはAI搭載の「メッシュ・マッチング」だけではなく、撮影画像の自動保存機能や、検査履歴のデータベース化を標準仕様としている。バーコード、QRコードやロットNo.のOCR機能もオプションで用意しており、品質管理の観点からも導入メリットは大きい。

またユーザ独自のデータフォーマットに適合した出力を行うプラグインソフトも組み込み、基本的なソフトウェアに手を加えず、きめ細やかにユーザのニーズに対応する(図5)。

図5 OCR読み取り

適用事例

汎用性の高い「メッシュ・マッチング」システムにより、実装電子基板はもとより幅広い分野の外観検査に応える。

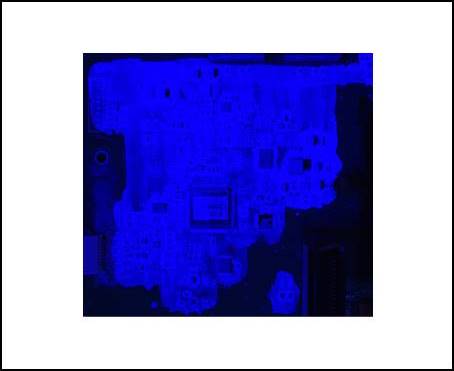

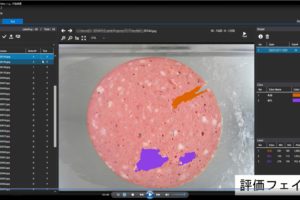

1)電子基板の塗布コート検査(図6)

標準搭載の白色LEDをUV-LEDに変えることで、通常は懐中電灯型のブラックライトをもって目視している検査が自動化できる。

図6 塗布コート検査

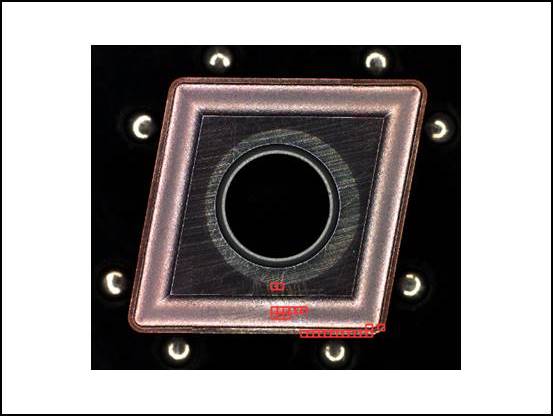

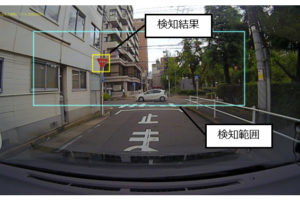

2)切削工具インサート表面検査(図7)

エッジ部分の傷やチッピングとコーティングの色ムラや焼けという、従来は異なる照明環境や手法が必要だった検査を単独撮影で一括検出する。

図7 インサート表面検査

3)医療用樹脂成型品の表面検査(図8)

透明な樹脂製品でも照明の最適化によりキズやムラの検出が可能。

図8 透明樹脂成型品のキズ検査

4)樹脂成型品表面検査

射出成型後、位置や形状が不安定な状態でコンベア上にある製品をRIPOC(回転不変位相限定相関)手法により5軸補正を行い、基準画像に合わせた上で検査を行う。

おわりに

従来型の画像検査装置は高精度なメカ機構や工夫を凝らした照明など、ハードウェアに依存する部分が大きい。対して、本システムはソフトウェアがより多くの部分を担っており、PCやスマートフォンと同様後付けで機能を拡充させていくことができる。

すでに世の中には多くの画像検査装置メーカが存在し、シェア獲得にむけてしのぎを削る中、最後発メーカとしてはAIを含む最新の使いやすいソフトウェアを搭載することで、これまでにないユニークかつユーザファーストの画像検査装置を提供することを重視している。

また今日、以前より検査の自動化が進む実装基板製造業界よりも、目視検査に頼っていた傾向にある機械加工、射出成型、切削工具等の業界からの問い合わせが増加している。今後は当該業界での適用事例を増やしながら、PRECISION EYEの汎用性を活かした検査ソリューションを提案する。

さらに国内だけでなく海外の検査市場にも視野を広げ、様々な分野の展示会に積極的に出展し、ユーザニーズのさらなる開拓、そしてそのニーズに寄り添った開発に邁進して行く。

■問い合わせ先

YKT株式会社

TEL:03-3467-1270

E-mail:ykt100@ykt.co.jp

URL:https://www.ykt.co.jp/

コメントを残す