製造業においては、検査自動化の取り組みが長年行われてきているが、様々な課題により、目視による外観検査すべてを代替するには至っていない。

近年、Deep Learning(ディープラーニング)という技術が各分野で注目されているが、この技術は外観検査の課題解決手段としても期待されている。本稿では外観検査におけるDeep Learningの有効性を述べるとともに、これを活用した製品であるWiseImaging(ワイズイメージング)について概説する。

はじめに

「日本品質」という言葉がある。日本のものづくりが誇る高い品質を表したものだが、これを支えているのは製造現場の各工程で行われている高品質に向けた取り組みである。中でも検査工程は製品品質に関する最後の砦であり、その重要性はますます高まっている。 検査工程では自動化が進められており、目視による外観検査を自動化する方法として画像検査が一般的となっている。

しかし、画像検査にも様々な課題があり、目視による外観検査すべてを代替するまでには至っていない。 一方、最近はAI技術の1つとしてDeep Learningが注目を集めている。この技術は画像処理において目覚ましい結果を残しつつあり、従来からの画像検査の課題を解決する期待の技術として製造現場に適用する取り組みが始まっている。

外観検査と画像検査の現状と課題

近年、外観検査の自動化ニーズは増加しているが、製造現場では目視検査がいまだ数多く実施されている。これは対応できない検査があるなど従来の画像検査に多くの課題が残っているからに他ならない。画像検査の課題としてまず挙げられるのは認識精度である。検査対象部品・製品の形状や向き、色、さらには撮影方法によって良否判定の結果に大きな差が生じるケースがある。

諸事情により検査条件を一定にできない場合にはこれが問題となる。ほかには過検出の問題がある。検査装置ではグレーゾーン判定の設定が難しく、目視検査と比べて過検出を多く生みがちである。過検出は良品率の低下を招き、再チェックが増えれば効率化やコストダウンといった自動化の目的に適わない。

現状では、このような課題の解決に向けて試行錯誤しているものの、技術的ハードルを越えられない、あるいは日々の業務で忙しく手が回らないなどの現場が多いのではないだろうか。

画像検査におけるDeep Learning活用のメリット

既存の画像認識・画像処理手法や機械学習手法と比較した場合、Deep Learning活用のメリットとして、「特徴を自動的に抽出してくれる」ということが挙げられる。

従来手法では、データの関連性を見つけ、特徴抽出のアルゴリズムを設計するために専門知識と試行錯誤が必要だったが、Deep Learningでは対象データの学習によって特徴量が自動的に抽出される。従来手法では次のようなステップで検査を実施する。

➀ サンプル画像の収集

➁ 画像から特徴を取る設計を“人手”で実施

➂ 設計した処理アルゴリズムを“人手”で実装

➃ 実装した処理によって判定を実施

一方、Deep Learningでは以下のステップで検査を実施する。

➀ サンプル画像の収集

➁ サンプル画像のラベリング

➂ サンプル画像を学習し、特徴を“自動”で抽出

➃ 学習結果によって判定を実施

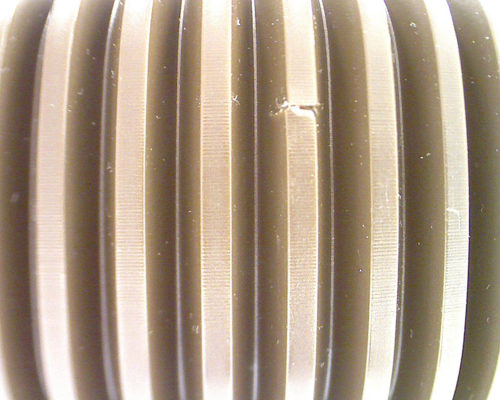

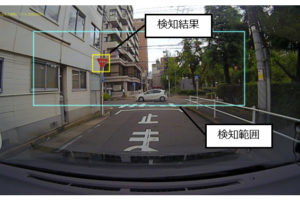

両者を比較した場合、そのステップ数には違いがないが、特徴抽出が人手か自動かという点が大きな違いとなっている。図1は蛇腹ホースの検査画像サンプルである。人の目で見ればどこにキズがあるかは明白だが、画像処理でこれを検査するのはそう簡単ではない。少し考えただけでも以下の課題を挙げることができる。

図1

• 加工痕とキズの区別

• ホコリとキズの区別

• キズの位置や大きさの違い

• ワークの位置ズレ合わせ

• 反射によるワークの見え方の違い

人手の設計で上記課題に対応するためには、撮像方法の工夫や各種画像処理手法の組み合わせなど、試行錯誤が必要となる。他方、Deep Learningではこれらの課題を学習によって解決し、人手によるアルゴリズム設計などは不要となる。上記の課題は、例として挙げた蛇腹ホースの検査だけでなく、検査全般で課題として挙がりやすい項目である。

ほかにもキズとワークが同系色の検査や、凹凸形状のブツ、ヘコミ検査等、従来の画像処理手法であれば照明の当て方や閾値の決め方が難しく実現に困難を伴う検査は数多いが、こうした検査に対してもDeep Learningは十分適用可能な柔軟性をもっている。Deep Learningがもつ柔軟性は条件の厳しい検査に対応するだけでなく、先に述べた画像検査の課題解決についても非常に有効である。

実際の検査画像データを元にした特徴抽出は、様々な検査条件の変動への追従やグレーゾーン判定の最適化を容易とする。その上、最適化などに向けた試行錯誤の手間が省けることは、検査実現へのリードタイムが大幅に削減されることを意味する。このように大きなメリットをもつDeep Learningだが、課題も存在する。

適切な学習には大量の画像が必要であることや、新しい技術であるだけにその効果を確かめつつ慎重に適用する必要があることなどに留意が必要である。また、Deep Learningは万能ではなく、検査内容によっては従来の画像処理手法の方が良い精度を期待できる場合もあり、外観検査全体で見れば適材適所を考えた実装が理想である。

WiseImagingの概要

従来からの画像検査の課題を解決したい、さらには検出した欠陥を原因別に分類したいという顧客の声を元に、シーイーシーはDeep Learningを活用するソフトウェアベースの外観検査システムであるWiseImagingを開発した。以下、同システムを紹介する。

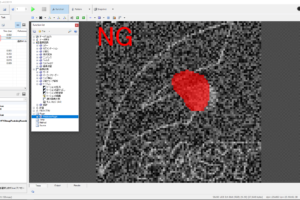

WiseImagingはDeep Learningを活用し、図2のように検査対象の画像を学習して良否判定を行う。判定結果を学習結果に反映し、精度を逐次高めることにより最適な学習結果を得ることが可能である。また、良否判定だけでなく、欠陥の種類を学習し欠陥の原因ごとに分類するといったことも可能な設計となっている。

図2

WiseImagingの特長

Deep Learningと一口に言っても様々な手法があり、どの手法でより良い精度が出るかは実際に検証する必要がある。WiseImagingではこの検証を容易にするため、複数手法での学習を可能としている。また、外観検査に適した学習用ネットワークを選んだうえ、「学習に大量の画像が必要」というDeep Learningの課題に対応して、少ない画像枚数でも精度が出るようチューニングした独自アルゴリズムを採用している。

たとえば CNN(convolutional neural network)を用いた場合であれば、一般的なCNNのネットワークで学習した場合に比べ、平均約12%精度が向上している(当社実験比)。Deep Learningが万能ではなく、検査内容によっては従来の画像処理を用いた方が望ましいことは前に触れた。

WiseImagingは基本的な画像処理手法も標準搭載しており、従来の画像処理で解決できる部分は画像処理を、それだけでは解決しきれない部分にはDeep Learningを用いるということをコンセプトとしている。これにより画像処理とDeep Learning、互いの弱みを補完し、強みを伸ばすハイブリッドの処理を実行することができ、結果としてより高い判定精度を狙うことができる。

WiseImagingの適用シーン

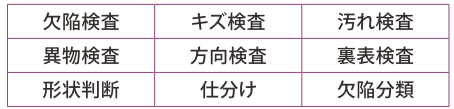

WiseImagingは様々な検査シーンに対応している。適用可能な検査例を表1に示す。 適用可能な素材例は表2のとおりである。検査対象物の素材については、特に問わず適用が可能である。

表1

表2

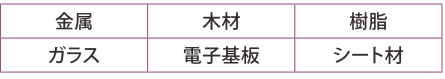

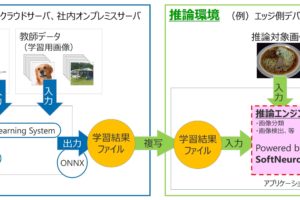

WiseImagingの構成

WiseImagingは図3のように大きく3種類のソフトウェアで構成されている。

■ Learning Platform

■ Development Tool

■ Client

図3

1.Learning Platform

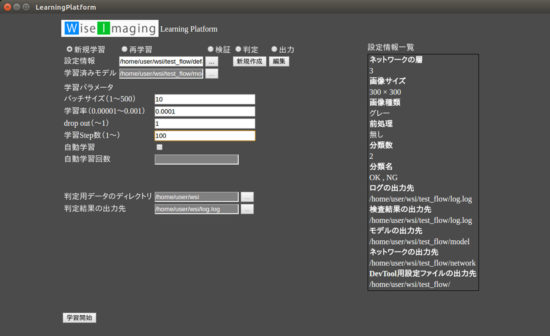

図4のように画面上で学習を実行することができるソフトウェアである。サンプル画像を用意し、いくつかのパラメータの設定を画面上から行うだけで、複数手法での学習が可能である。

図4

また、再学習や学習結果の精度確認等、Deep Learningを活用するための環境が搭載されている。

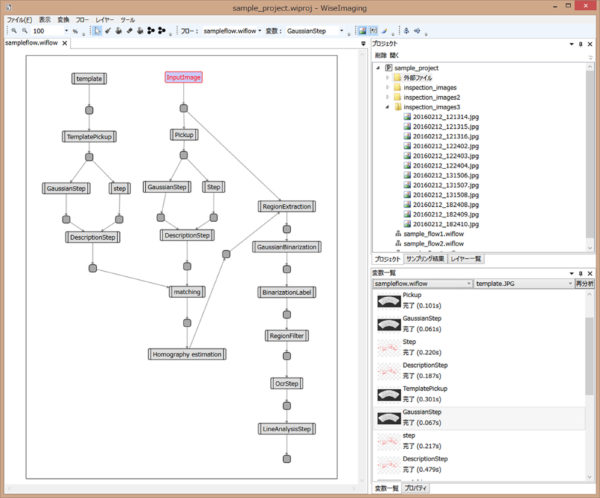

2.Development Tool

検査時にどのような処理を行うかを設定するためのソフトウェアであり、図5のようにフロー形式で処理を定義することが可能である。Development Tool上ではプログラミングは一切不要であり、プログラミングレスで検査の処理フローを作成することができる。

また、画像処理による判定とDeep Learningの判定を組み合わせて行うことも可能であり、判定結果をどのように分類するかもユーザが柔軟に決めることができる。

図5

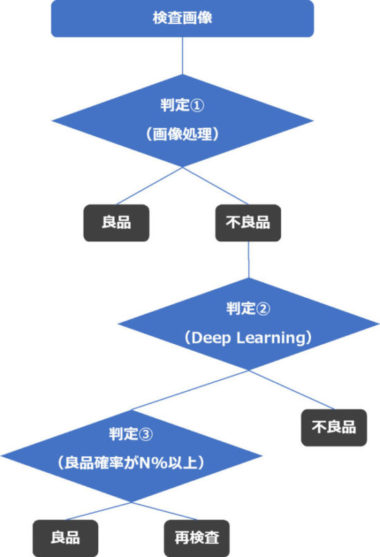

たとえば、図6のように、1次判断を画像処理で判定し、不良品と判定されたワークのみをDeep Learningで判定する。

Deep Learningでの判定結果に対しても、良品の確率がN%以下のワークに対しては再検査とするといったフローを作成することが可能である。このようなハイブリッドの処理を行うことで、画像処理とDeep Learningの互いの優れた面を活用し、より確実な検査を実現することが可能である。

図6

3.Client

Clientは、図7のように実際の検査時に利用するソフトウェアである。Learning Platformでの学習結果、evelopment Toolで定義した処理フローを取り込み、実際に検査を実施し、処理結果の表示や、検査ログの出力等を行う。

図7

既存設備との連携/カスタマイズ

検査システムを実際のラインへ組み込む際には既存設備との連携が必須であり、通常はカスタマイズが必要である。各社の運用内容に合わせて画面やログを独自仕様にしたいといった要望も多い。

WiseImagingは自社開発製品であることからこうしたカスタマイズにも柔軟に対応可能である。また、シーイーシーは製造現場向けにICTソリューションを提供してきた多くの経験をもっており、周辺ITシステムを含めた様々なSIを引き受けられることも特長といえる。

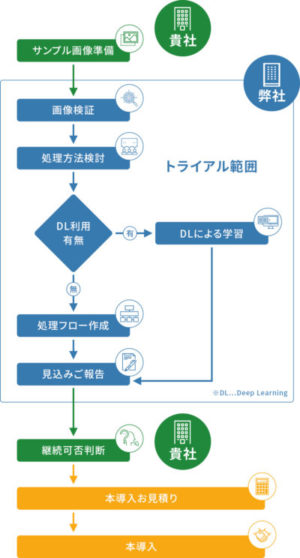

トライアルから導入までの流れ

WiseImagingは、導入前にトライアルを設けており(図8)、適用可能であるかを事前検証する流れとしている。トライアルでは、実際の検査画像を学習させることで精度の検証を行い、精度を高める方法を提案する。トライアル結果に問題がなければ、以降は本導入に向けて活動を継続する。

図8

シーイーシーは、製造業のお客様のもとで長年培ってきたノウハウとDeep LearningやIoTなど様々な技術を用いて製造現場の効率化、高度化を支援するソリューションを順次展開予定である。

本稿ではWiseImagingの外観検査に特化した部分について紹介したが、今後は波形データなど外観検査以外の用途にも適用範囲を広げていく計画である。検査課題に対してWiseImagingが適用可能かどうか、まずは製品HPを参照していただきたい。

■問い合わせ先

株式会社シーイーシー

TEL:052-211-4440

URL:http://www.cec-ltd.co.jp/

コメントを残す