タクトピクセル株式会社(以下、当社)は、印刷業界向けの人工知能(Artificial Intelligence, AI)ソリューションを提供する企業として2018年1月に設立した。当社の第1号製品であるPOODL(プードル)は、深層学習(ディープラーニング)技術を応用し従来は困難であった印刷製造現場の自動化・省力化に貢献することを目的としたアプリケーションである。

深層学習の登場により数十年に一度とも言われる技術革命が期待されている。本稿では品質検査の適用事例を取り上げ、その技術的な障壁や導入時の課題について考察したい。

はじめに

人工知能またはAIという言葉が様々な場面で使用されるようになってきた。情報通信技術(ICT)の発展により身近な生活や産業に影響を及ぼすようになったことで、商業的に便利な言葉として「高度な情報処理」を行い「予測」や「自動化」を行う技術全般を指して「AI」が広く使われている。

機械学習や自然言語処理などの学問領域から、ロボットやチャットボットのようなアプリケーションに至るまでその意味合いが広がってきており、特定のものや技術を表す言葉ではなくなっていることに注意が必要である。

当社では「AI技術を印刷製造業に適用する」という文脈で使用しており、技術的には主に深層学習(ディープラーニング)を指す。神経細胞の挙動を模擬したニューラルネットワークと言われる信号伝達の仕組みを拡張し、いくつかの数値最適化手法を組み合わせて複雑な現象の予測が可能になった技術をここではまとめて「深層学習技術」と呼んでいる。

これを利用することで人間が判断しているような大局的な画像の特徴を捉え、画像に含まれる物体の位置や種類を高い抽象レベルで識別することが可能になる。

AI業界と製造業

2012年以降の第3次AIブームの後を追って、製造業における活用は最近になってようやく広がりをみせている。当初、人工知能の学問分野で深層学習が注目されていた時期、人間の認識を模擬することを重点としていたため、一般的な物体や景色の認識を目的とした研究成果が公開されていることが多かった。

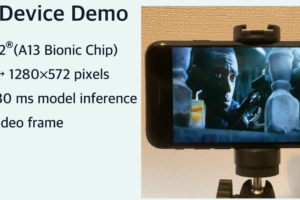

ImageNet(イメージネット)という画像認識研究のためのデータセットには、動物や植物、日常用品などの画像とその名称がデータとして用意されている。人間の認識のようなきわめて抽象的な高度な認識を模擬するため、ネットワーク構造が肥大化し、研究の最先端はまさに「人工的な知能の実現」を推し進めるものであった。製造業向けにこれらの技術を適用する場合は、その課題にあった規模に焼き直し、コストパフォーマンスとも天秤にかけたうえで利用する必要がある。

たとえば、必要とされる画像の多様性はImageNetほど大きくはないことを考慮し、学習や予測の際の計算コストを削減するためにニューラルネットワークの構造をコンパクトなものにする必要がある。

また、求められる精度も人間の一般物体認識の場合の約95%ではなく、1,000分の1のエラー率(99.9%)まで要求されることがある。このような要求に応えるためには、各現場に適した学習モデルの設計や周辺技術、アプリケーションの作りこみが必要になってくる。現場にあった技術やシステムを選定することが導入コストと失敗のリスクを下げる重要なポイントである。

深層学習やその他の機械学習を基盤とする学習と予測(推論)という手法の導入検討を開始した際に持ち上がる課題が、必ず各社・現場ごとに環境が異なるため、「やってみないとわからない」という部分が残ることである。

類似の事例が存在していたり、すでにパッケージ化されたものがあれば良いが、多くの製造現場では特注の製造装置が存在しているように、各社独自の学習モデルが必要とされることが多いため、導入前のコストメリットの評価が非常に難しい。

まずは想定した性能が実現できるかどうか、どの程度の性能があればコストメリットがでるのかをあらかじめ把握するためにトライアルフェーズやPoC(Proof of Concept, 概念実証)と呼ばれるステップを経るのが一般的である。

近年の深層学習の技術発展はめざましく、今までできなかったことが急速にできるようになっていることから、この取り組みを行うかどうかで将来の現場の状況というのは全く変わったものになる可能性がある。短納期、低コスト化、人材不足など国内の印刷業界を取り巻く環境は刻々と変化している。

自社のポジションと、AI技術の動向を踏まえた判断が重要である。一方で、AI導入を検討し始めて普段とは異なる視点で改めてこれまでの課題を見ることで、実はAI技術とは別のデータ管理であったり、社内制度の問題であったり、製造工程とは無関係の問題点に気づくことも少なくない。

その場合は改善活動の一環としてAI技術に拘らずに進めていくべきである。AI導入の前の情報の見える化、IoT化が非常に重要な改善策となるケースは製造現場では未だ多いため当社ではそれも含めた支援も行っている。

画像認識プラットフォームPOODL(プードル)の紹介

当社は 2018 年 9 月に印刷工場向けの画像認識プラットフォームPOODL(プードル)をリリースした。本製品は、印刷の製造現場における画像を、深層学習を用いて解析することで、印刷工程において従来手法では自動化が難しかった部分を代替することを目指している。

1)アプリケーションの特長

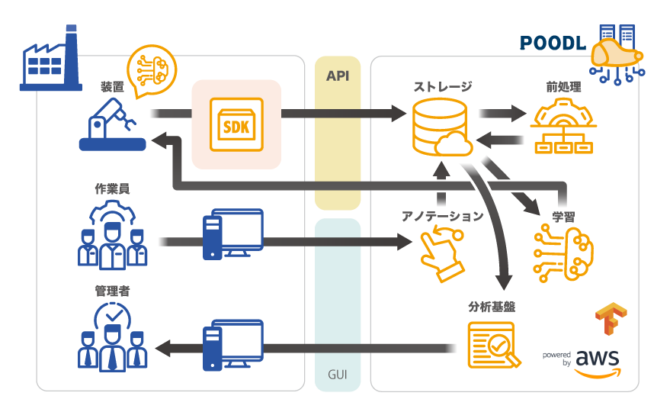

当社は創業時に多くの印刷製造企業にインタビューを行った。その結果、製造現場で使用されるアプリケーションに深層学習技術を活用することで、これまで困難であるとされてきた課題を解決できるのではとの考えに至り、本製品を開発した。本アプリケーションはデータの収集、情報の整理、学習処理、運用を一貫して行えるシステムである(図1)。

図1 画像認識プラットフォームPOODL(プードル)の構成

印刷製造業界向けに必要な画像認識アプリケーションの性質としては3つ挙げられる。

1つ目はAPIによる既存システムとの連携の容易性である。品質保証面ではすでに画像検査装置が広く普及しており、その運用のノウハウも成熟したものがある。特に日本ではあらゆる業界で高品質な印刷品質を求められることが多い。

既存の装置と連携し現在の運用の延長線上で検査の高精度化と自動化を進めていくのが最もスムーズである。本製品では画像検査装置を使いながら人の目で補助的に検査している箇所に追加の機能として導入し、既存の検査装置と連携する形で導入できるよう、接続可能なインタフェイスを備えている。

2つ目は各社の細かい基準に対応する認識性と汎用性をもっていることである。印刷品が良品であるか不良品であるかの判断は、印刷会社が各社各様の基準をもっている。また、その印刷品を使用した製品を販売するメーカは、各社で良品とみなす基準が異なることもある。

業界ごとにも傾向があり、特に自動車、化粧品、医薬品向けの印刷品は厳しい品質基準をもっていると言われる。これらの複雑な意思決定を印刷検査工程に携わる作業者の方は日々行っており、これを自動化するのは非常に困難であると考えられてきた。

深層学習技術によって画像から得られる抽象度の高い情報を活用するとともに、自動化の障害となる複雑なルールを分解し、必要な情報を学習のサンプルデータとすることで認識性能と汎用性を高める必要がある。

3つ目は印刷検査のような小ロット多品種に対応するため、デザインが変化した場合でも認識能力を維持する仕組みを用意することである。頻繁に品種が変わる印刷現場ではその度に数時間から数日かかるような学習処理を行うことが難しい。

さらに、印刷上のデータは機密性が非常に高ことや、印刷機によっても画像の性質が変わってくることから、当社では現時点では印刷現場間での学習モデルの流用は基本的には難しいという判断を行っている。前後の工程の繋がりも含め、現場に合わせて最適なシステム設計を行う必要がある。

印刷品質検査への適用

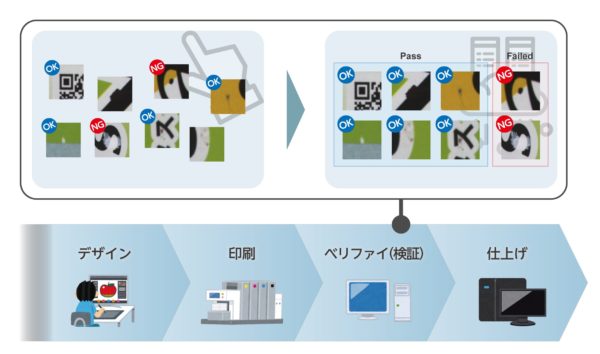

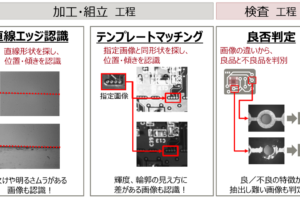

印刷製造現場では、デザイン、印刷加工、検証(ベリファイ)、仕上げという4つのステップに分けられる。本製品でまず注目しているのは3つ目の検証ステップである。印刷、加工を行う際、または行った後に、多くの印刷現場では品質を保証するために全品を検査する画像検査装置にて検査を行う。

しかしながら、これらの自動検査装置で判断したものが人の眼で判断したものと一致しないことが往々にしてあり、そのために自動検査装置で欠陥として判断されたものを人の眼で2重にチェックして良品として救済する(良品とみなす)工程を経る場合がある。

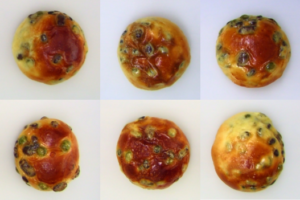

このときに人の眼と同じような判断を深層学習の技術を用いて自動化することができれば、大幅な業務効率化と高精度検査の両立を実現することができる(図2)。

図2 印刷品質検査の良品・不良品分類

1)深層学習技術の適用と手法の比較

深層学習による高度な画像認識の仕組みを自社で立ち上げようとした場合、困難な点は非常に多く挙げられる。GPUなどの環境構築の難しさ、初期の導入コストの高さ、深層学習フレームワークの選定、プログラミング、アノテーション、画像の管理、結果の分析、運用、一般的なソフトウェア開発を自社で行う困難さに加え、深層学習特有の知識が必要であることなどである。

さらに、深層学習技術と一口に言っても様々な手法が存在し、日々新たに有用な方法が開発されている。製造業向けの深層学習による画像認識ソリューションとしては、画像分類の手法を応用した領域検出の手法や、良品学習、異常検知の手法が実際に活用されてきている(表1)。

表1 品質検査工程における深層学習手法の比較

2)印刷製造業への適用の課題

前に述べた手法は適用先によってはどれもが有効な手段となりうるが、印刷現場の「小ロット多品種」「高速検査」「既存画像検査装置との共存」という現場環境を踏まえると、単に画像認識性能面で有効であるだけでこれらの方法を現場適用することは難しい。

深層学習による欠陥検出が高い精度で実現できたとしても、小ロット多品種生産を行っている現場では、品種切り替えの際に毎回長時間の学習処理が必要になったり、良品を学習するサンプル撮像のための印刷品ロスが発生する。

印刷品によっては複雑な加工工程を経て検査を行う場合もあり、その加工の種類によって欠陥の出現にもばらつきが出てしまうため、汎用的な学習モデルの構築をこれらの手法の延長上で行うには難しい。さらに、検査稼働時に縦横それぞれ数千画素(ピクセル)規模の画像を1枚あたり数十ミリ秒から数百ミリ秒の速さで処理するような高速な演算を行うには遅延(レイテンシ)にも気を使う必要がある。

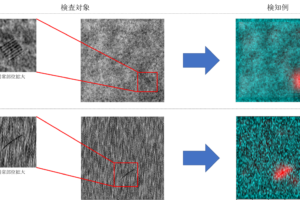

そこで当社の製品はハイブリッド型を採用している。既存の画像検査装置の仕組みをそのまま利用しつつ、後処理として深層学習を用いる手法である。一般的な印刷製造業向けの画像検査装置では、印刷の各種調整(段取り替え、用紙、加工、インク調整、色・デザイン校正など)が完了したあと、本刷りの最初の段階で基準となる画像を登録し検査装置の設定を行う。

その後、本刷り時に次々に撮像される画像と最初の基準となる画像を、位置決め、差分処理、領域処理することで欠陥の領域を検出する。入力として与えられるのは基準となる画像と検査対象の画像であり、出力は良品/不良品の判定と不良品とみなした箇所を切り出した画像になる。ここで出力された画像は基本的すべてが欠陥であるはずであり、何らかの画像差分があったことにより検出されたものである。

しかしここで画像を改めて人の目で確認すると、実際には欠陥でないものが検出されてしまうことがある。これは過検知や誤検知と呼ばれている。画像検査装置によって不良品とみなされたものをすべて廃棄してしまうと、そのままそれが廃棄ロスにつながる。

枚葉印刷品やプラスチック成型品の印刷品であれば不良品を自動的に除去する仕組みを導入することが可能であるが、不良品の除去自体に手間がかかるフィルムや粘着ラベルなどのロール製品においては過検出自体がコストになってしまう場合も少なくない。したがって、過検出をいかに抑えつつ高精度の検査を行うかが重要である。

従来の画像検査装置を活用した現場では、除去したい欠陥部位の色の濃さと大きさが検出精度設定の基本的なポイントとなる。現在主流となっている全品検査のための画像検査装置でも、これを検出するための各社独自の画像処理の仕組みがあり、ユーザごとに異なる基準を任意に設定することで運用を行っている。

この精度基準を統一した運用ができればよいが、実際には難しい。ある顧客は0.3mm規模の欠陥検出を要望し、さらに特定の部位(人の顔や賞味期限の領域など重要な部分)に関しては0.2から0.1mm程度の欠陥検出を要望することもある。

また、高精度な産業用カメラで認識してもRGBのカラーカメラで2%程度の薄い輝度変化でも、広範囲に広がっている場合には人間の目で見ると重大な色ムラ欠陥として認識されることもあり、機械的な基準と人間の認識には差があることは隠然たる常識となっている。

逆に、充填箇所の異なるすべての顧客の精度要求を共通化すると、必要以上に検出が多くなってしまい処理のコストや廃棄ロスが大きくなってしまう。品質保証とのトレードオフを解決するための手段として深層学習技術の活用が期待できる。

おわりに

深層学習技術は2018年版ハイプサイクルにて言及されているように、「過度な期待のピーク期」を過ぎ「幻滅期」に入りつつあると言われている。

今後は、とりあえずAI技術を導入すれば改善されるということを期待するのではなく、AI技術の長所や困難さを理解したうえで着実に導入を検討するという流れが進んで行くものと思われる。深層学習技術を応用した画像認識のためのアプリケーションは近年各社から次々に発表されている。

それぞれ小売店向けや製造業向けなど業界に特化したもの、受託開発を基本としたシステムの開発からオンプレミスでも使用できるツール化したもの、IT技術者向けに深層学習を手軽に取り組めるようにした環境設定ツールから技術に疎い一般の方でも学習モデルを作成できるノンプログラミング環境など、様々な軸で製品が販売されている。

近年のソフトウェア技術トレンドの変化は非常に速く、AI業界を取り巻く環境も刻々と変化している。品質検査に限らず深層学習技術を始めとするAI技術はまだまだ多くの製造工程で活用できる可能性を秘めている。当社としても自動化・省力化を推し進め業界に貢献するために、深層学習技術へのこだわりだけではなく、現場への深い理解によって本質を見極めつつ課題に取り組んでいきたい。

■問い合わせ先

タクトピクセル株式会社

TEL:050-3580-5705

E-mail:contact@taktpixel.co.jp

https://taktpixel.co.jp/

コメントを残す