物を測るという行為は、おそらく太古の昔から行われてきただろう。そのくらい「測る」ということは人間の生活に欠かせないものであると言える。

今日までに、ものを測るための測定機器はかつてないほどの進化を遂げ、1次元、2次元での計測から3次元での計測へ、さらには「測る」だけでなく、形状をスキャンしデータ化するスキャン技術の誕生、そしてそれらの計測データを活用したシステムが年々新しくなっている。

本稿では、活用事例を中心に、自動車業界でニーズが高まっている3Dスキャンについて述べていきたい。

現場で求められている3Dスキャナ

昨今、ものづくりにおいては、業界問わず、自由曲面を含んだ複雑な形状やデザインの部品が多くなっている。

たとえば、インペラ、樹脂成型品、自動車のプレス品などの形状を計測する場合、ノギス、ハイトゲージといった手動式測定機器や、据置型の3次元測定など、従来の測定手法だけでは困難な場合もある。

熟練の職人の高度な技術が必要だったり、高価な測定用検査治具を作る必要があったりして、手間やコスト、時間がかかる。接触式の3次元測定機を使用した場合でも、一般的には測定結果は点と数字で表示され、どこに不具合があり、どれくらい設計値と差異があるかを特定するのに時間がかかる。

また、モックアップモデルや試作品などのCAD化やリバースエンジニアリングなどのニーズが高くなっているが、従来の手法では対応が困難である。このような課題を解決するため、現場で活用できる3Dスキャナの活用に注目が集まっている。

3Dスキャン技術は、単なる寸法測定にとどまらず、CADデータとの比較検査、3Dモデリング、リバースエンジニアリング、さらには大型構造物の3Dデジタル化、工場レイアウトの変更など、3Dデータの活用範囲は広い。

それでは、実際にスキャナや3Dデータはどのように活用されているのか。次から活用事例を紹介しながら、自動車業界ではどのようにスキャナやスキャンデータが活用されているか、見ていこう。

事例1:アーム型スキャナを使用した、自動車部品や金型のカラーマップによる品質管理

■株式会社ダイハツメタル日野工場

「『点と数字』から『色』での品質管理へ」

自動車用アルミ鋳造部品の開発・製造、機械加工の一貫生産を行っている株式会社ダイハツメタル日野工場(滋賀県蒲生郡、以下、ダイハツメタル日野工場)は、できあがった製品を評価する前の段階、すなわち製造のプロセスを管理、検証することで「良品しかできないプロセスの構築」を目指している。

その一環としてポータブル3次元測定器を使って、できあがった製品の品質管理だけではなく、製品を製造する前の金型の管理にも取り組んでいる。

ダイハツメタル日野工場では、以前は据置型の3次元測定機を使うか、もしくは2次元図面から計算にて角度を求め、部品や金型を評価していた。

据置型3次元測定機の結果は点と数字で表され、良いか悪いか、不具合があってもどこがどのくらいというのを確認するのに時間がかかっていた。

2次元図面からの計算も複合角度部などの計算に時間がかかっていた。しかし3Dスキャナを活用することで、カラーマップ表示により、一目見て良い、悪いが把握できるため、製品の認証作業が短時間で終わるようになった。

測定業務を担当している竹村氏によると、測定時間は据置型3次元測定機を使用する場合に比べて1/3ほどになった。

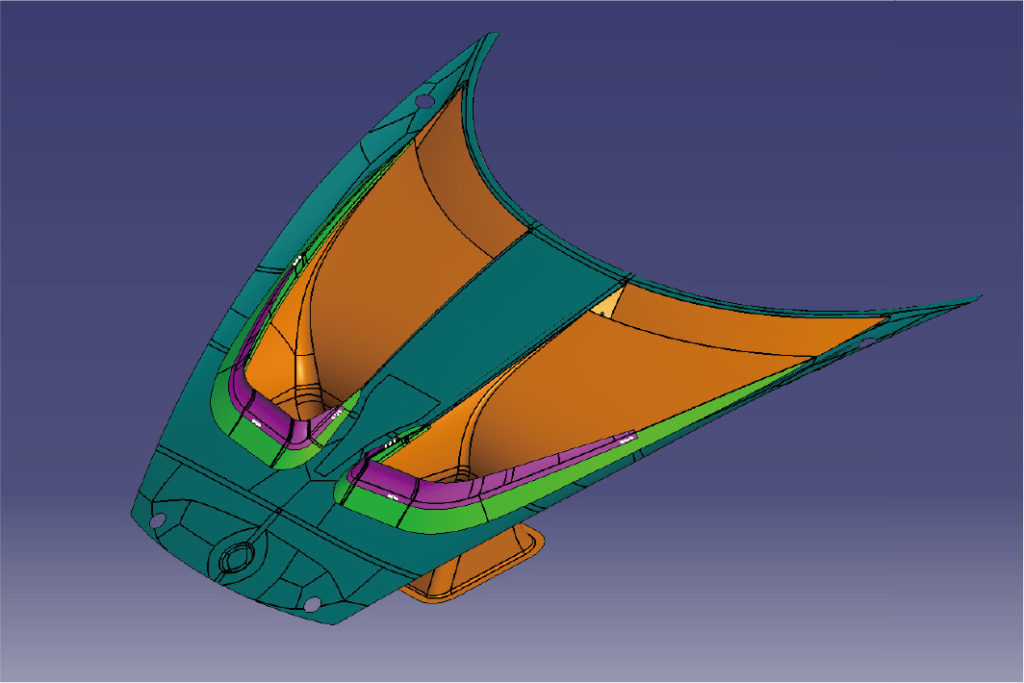

測定物全体の評価が可能なため『測定抜け』がなくなり、測定者による合否判定ミスの防止にも役立っており、海外の関連工場や他部署との意思疎通にも、カラーマップの方が速くて正確だと非接触測定の利点を述べている(図1)。

図1 複雑な形状でも、スキャンすることでCADデータとの比較検査が容易に

また、あるとき製品に不具合が見つかりダイカスト型を調べる際にも、型を外すのに時間がかかるため、アーム型の非接触スキャナを型まで持ち運びスキャンしたところ、表面が波打っていることがわかり、型を修正することができた。

ダイハツメタル日野工場では、アーム型測定器を使用して初回品の合否判定や傾向管理を行うことと並行して、金型のデータベース化にも取り組もうとしている。

寺迫部長によると、現場へ持ち運べるので、測定室への移動が難しい大型の金型でもその場で測定が可能。データとして保存できるため、今後は金型の摩耗具合や状態を検証、定期的に測定することで経時変化管理をし、標準化していきたいとのこと。

事例2:アーム型スキャナを使用した、レーシングカーパーツのリバースエンジニアリング

■ムーンクラフト株式会社

「Design ScanArmがサポートする車造りの夢」

静岡県御殿場市に拠点を置くムーンクラフト株式会社は、レーシングカーの開発、製造を軸として、自社風洞実験設備による空力開発、カーコンポジットの設計・製造を行っている。

レーシングカーの高い技術を市販車に生かすだけでなく、航空宇宙分野で開発が進んでいるカーボン繊維による製作技術を取り入れるなど、常に最先端の技術を先取りし、各種開発に生かしているのが特徴だ。

開発部の神瀬太亮氏によれば、レーシングカー開発は人の手でつくるところから始まるが、そういったものはデータが存在しない。それらをデータ化するためにスキャナを導入した。

その後、国内レース業界ではいち早くオートクレーブオーブン装置を導入し、カーボン繊維のレーシングカーへの導入を進めたことで黒いパーツが増えてきたことや、より複雑な形状をスキャンし迅速に開発に反映させたいという意向もあって、2016年に最新のアーム型スキャナ「FARO Design ScanArm」を導入。

スプレーやマスキングテープを使うことなくカーボン繊維をスキャンすることができ、準備にかかっていた時間を削減し、結果的に納期を短縮することができた(図2、3)。

図2 レーシングカーに部品を装着するため、Design ScanArmでスキャン

図3 スキャンした部品のCADデータを用途に合わせて設計

黒物のスキャンに強いだけでなく、工程内でのスキャンも可能なDesign ScanArmは、離れた現場への持ち運びにも便利で出張測定も簡単に行える。Design ScanArmを活用して、ムーンクラフトは最先端のレーシングカー開発を進め、「この先の車の先導役」を担っている。

事例3:3Dレーザースキャナを 使用した、自動車衝突事故における画像解析3Dレーザー

■スキャナの活用事例:同済大学自動車行程大学院(中国)

「自動車メーカにおける安全向上への貢献」

同済大学自動車工程学院(CAE)は、産業界との連携を通して産業関連カリキュラムを構築。特に中国自動車産業の研究に積極的に参加して学問的知識を提供し、交通事故の分析を重点的な研究分野として取り組む。

同済大学CAEのワン・ホンヤン教授は、安全性の向上を願う思いこそが、交通事故の研究に取り組む最大の理由であり、綿密な分析を行うことで事故や故障の原因を突き止められると言う。

同済大学CAEのサン・シンハオ補助研究員によると、以前は手描きの図面を頼りに分析が行われていた。そのような方法では、当然のことながら正確性は欠如し、誤りが発生する可能性が高くなる。

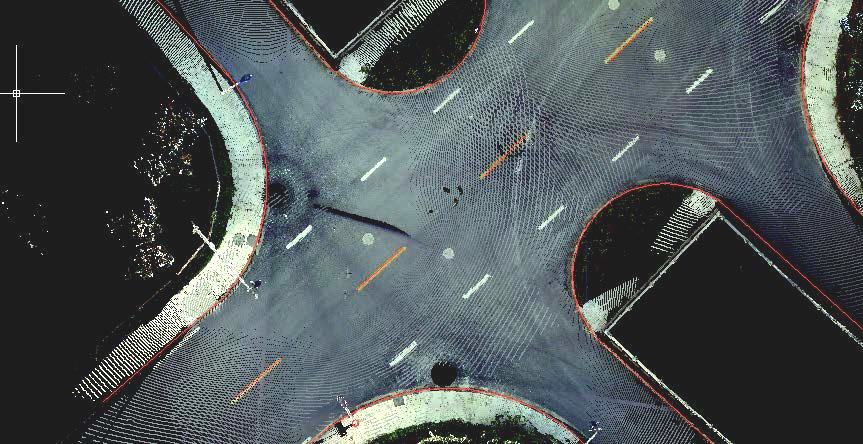

また、従来の方法で収集したデータでは、分析の種類が限られ、多くの場合、長時間かけて現場を調査する必要があった。そのため、研究内容を深めることができる、より効果的な方法が求められていた(図4、5)。

図4 上から撮影した事故現場写真

図5 手書きモデル(赤線)とArutoCADにより生成された2D描画との対比

同済大学 CAE では、FARO Laser Scanner Focus3Dを導入、以前よりも豊富なスキャンデータを使用して、より徹底した交通事故の研究を行えるようになった。

一刻を争う事故現場の証拠データの収集が以前よりも確実に行えるようになり、現場でのデータ収集時間を削減することができた。

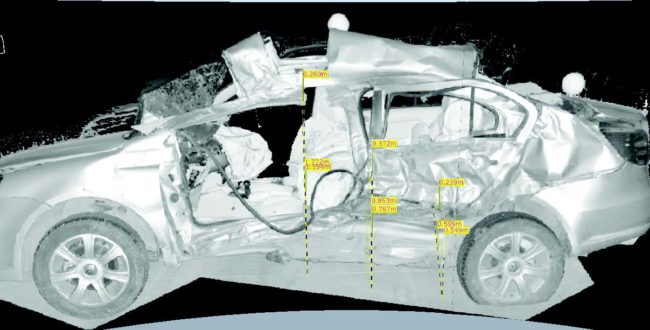

スキャナを使って、数分間で事故車と事故現場の仮想コピーを作成でき、いつでもデジタル化された事故データを再現することができる。

また、Focus3Dの使用によって事故現場を迅速に片付けられるようになるため、事故に伴う交通渋滞を緩和可能。そして何よりも重要なことは、AutoCADを使うことで、手描きの場合と比べて明らかに高精度で徹底した図面を作成することが可能(図6、7)。

図6 Focus3Dによる保管所での事故車のスキャニング

図7 事故車のスキャン例

ワン・ホンヤン教授は、「自動車事故の背景にある『故障のメカニズム』への理解を深めることによって、自動車メーカがより良い安全機能を開発できるようになることを願っています」と述べている。

さいごに:3Dスキャナの紹介

1.アーム型3次元測定器「FARO Edge ScanArm HD」

FARO Edge ScanArm HDは、品質検査、寸法検査はもとより、CADデータとの比較検査にも最適な接触・非接触一体型3次元測定器。

1秒間に56万点という非常に高解像度かつ高精度な点群データを瞬時に取得し、スプレーの塗布やターゲットシールの貼付なしでスキャン可能。そのため、測定にかかる時間を大幅に短縮し、コスト削減、納期短縮を実現する(図8)。

図8 アーム型3次元測定器「FARO Edge ScanArm HD」

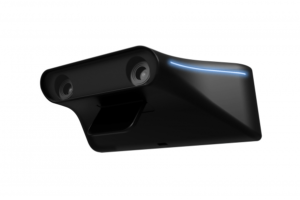

2.アーム型3次元測定器「FARO Design ScanArm」

リバースエンジニアリング用途に特化したスキャナ、FARO Design ScanArmは、非常に高精度に複雑な形状をスキャン。

3D Systems Geomagicソフトウェアと組み合わせることで、3Dプリンター用のデータ作成やモデリング、リデザインが迅速に行える。ブルーレーザーテクノロジーを採用し、黒物や光沢面のスキャンに最適(図9)。

図9 アーム型3次元測定器「FARO Design ScanArm」

3.地上型3Dレーザースキャナ「FARO Laser Scanner FocusS」

衝突実験や交通事故現場の再現やデジタル保存に加え、工場レイアウト変更やファシリティマネジメントに最適。

自動車工場を丸ごとスキャンして干渉の有無や搬入経路の確認、改築や修正のための2次元/3次元図面の作図が可能。

図10 地上型3Dレーザースキャナ「FARO Laser Scanner FocusS」

その他、走行実験場の地形測量、自動運転シミュレーションのための地形データ取得などにも使用可能(図10)。

※映像情報インダストリアル2017年8月号「自動車産業で活用される画像技術」特集より転載

■問い合わせ

ファロージャパン株式会社

TEL:0561-63-1411

FAX:0561-63-1412

http://www.faro.com/ja-jp

-300x200.jpg)

コメントを残す