MUJINは、ソフトウェアの力で産業用ロボットをより知能的に、より使いやすくすることによりロボットの活用範囲を広げることをミッションとし、製造や物流現場の生産性および品質を向上させ、そして単純労働や重量作業などの過酷な作業から人を解放するなど、社会的課題の解決に貢献している知能ロボットコントローラメーカである。本稿では世界初にして唯一の、MUJINの完全ティーチレスのロボットシステムと、その導入メリットについて紹介する。

止まらない生産人口の減少と、遅々として進まない自動化の現状

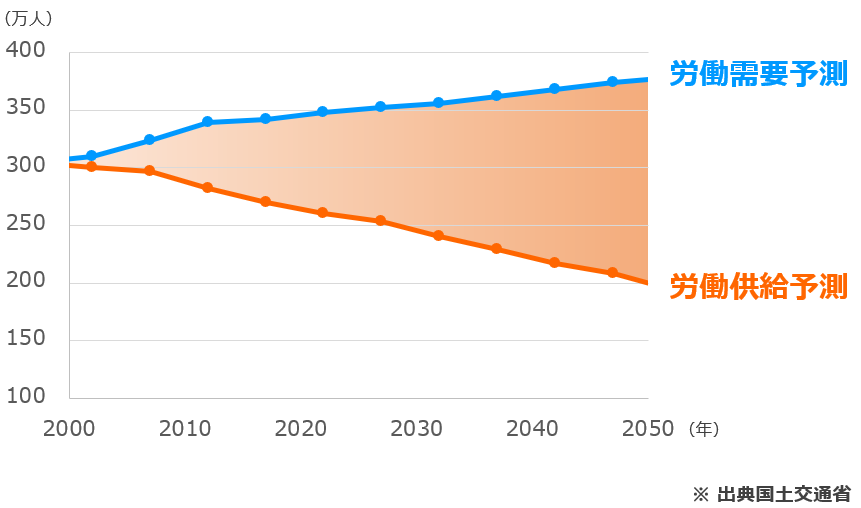

生産人口が1日に2,000人以上のペースで減少しているという、深刻な労働力不足に日本は直面している。製造業や物流の現場から当社に寄せられる声は、「作業者が集まらない」という悲痛な叫びである。近年のEコマース市場の拡大なども後押しし、現場での作業量は増加の一途を辿っているが、労働力は減少し続けている(図1)。

そんな現状の中で自動化のニーズは高まる一方だが、産業用ロボットにティーチング(動作教示)を行い、それをプレイバックする従来の方式では、ロボットの応用範囲は限定的であり、一番自動化が進んでいるとされる自動車業界ですら、実際に自動化されている工程は全体の5~7%程度という現状である。

図1 物流における労働者 需要・供給

当社製品ピックワーカーは、リアルタイムの画像認識と動作計画アルゴリズムを用いることによって、ロボットが3次元センサで物を見て、動作を生成し自律的に動くことを可能にし、従来不可欠であったロボットへのティーチングを不要にする。

ピックワーカーによって生まれた「ティーチレスロボット」は、従来の方法ではロボットで自動化できなかった工程の自動化を次々に実現している。社会が直面している労働力不足という問題により、これからはリソースが増えない中でより高い生産性を目指すことが求められる。

それに当たり、ロボットを導入することにより現場の労働力を補完していくことは喫緊の課題である。しかしながら、そんな中で産業用ロボットの普及は爆発的には進んでいないという現状がある。

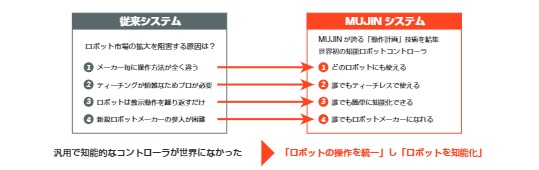

従来システムで、ロボットの普及を妨げる主要な要因は4つ(図2左)。これらの問題はいずれもコントローラ(ソフトウェア)側に原因がある。これらを踏まえて開発したのが当社の、汎用的で知能的なロボットコントローラ、MUJINコントローラであり、前述の4大要因を解決する製品となっている(図2右)

図2 ロボット普及には汎用的で知能的なロボットコントローラが必要

知能ロボットコントローラ「ピックワーカー」とは

従来不可能であるといわれていた物流のピッキング工程の自動化や、ティーチングに長い時間を要するため実現が難しかったばら積みピッキング工程の自動化などに特化したハイエンドピッキングソリューション、それが当社の「ピックワーカー」である。

3次元センサを使用しワークを認識し、得た点群情報とCADデータのマッチングにより位置姿勢を把握。ワークとロボットハンドの座標を基に、最も最適な軌道をコントローラが演算し軌道を生成し、ロボットが自律的に動作してワークをピッキングするという流れである。

人間にとっては、物を見て取るという動作は容易なことであるが、ロボットはワークピースを認識しただけでは取れず、認識されたワークピースのあらゆる状態に対応する動作を行うことにすさまじい時間がかかっている。

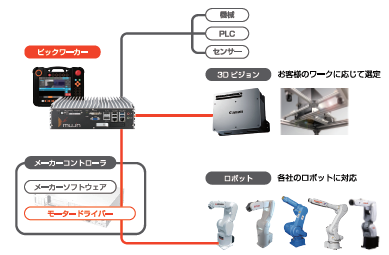

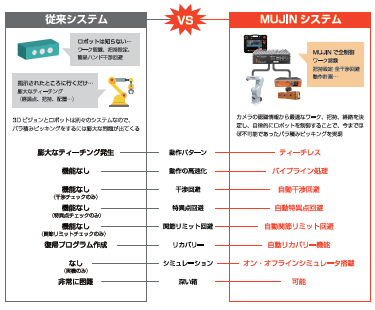

ピックワーカーを使用すれば、ワークピース認識後の動作生成を行い自律的に動作する上、ワークピースを取るために干渉物、特異点、関節リミットなどはすべて自動で回避する機能を搭載している(システム構成と、従来システムとMUJINシステムの比較については図3、4を参照)。

図3 システム構成

図4 MUJINシステムと従来システムとの比較

ティーチレスでロボットが自律的に動作することにより、ティーチングありきでは自動化が難しかった工程の例を挙げると、1つ目は製造業の部品のばら積みピッキング、2つ目は物流センターにおける、デバンニング、ピッキング、パレタイ

ズ、デパレタイズなどの工程である。

1)製造業でのばら積みピッキングにおけるティーチレスロボットの優位性

工場に入ってくる部品・素材のほとんどは整列されておらず、ばら積みの状態で入ってくる。それを製造ライン・機械に入れる工程はいまだに人によって行われている。

ロボットにばら積みピッキングをさせる場合、無数に存在する軌道を事前にティーチングせねばならず、設備化するまでにティーチングだけに1年以上かかってしまうことも稀ではないため、設備化に非常に時間がかかってしまうのが現実である。もちろん、時間的な機会損失のみならず、ティーチングを行うプロのティーチングマンの膨大な人件費も発生する。

MUJINのティーチレスシステムであれば2~3週間で設備化が可能、ピッキングのタクトタイムもマニュアル教示以上のものを実現可能である。また、後述するレイアウトやワーク変更の際のティーチングのやり直しも必要ない。

2)世界唯一のトータル物流ロボットソリューションプロバイダ

少量多品種が流れる物流センターでのピッキング作業は、MUJINのティーチレス技術が大いに活躍するところであり、MUJINは物流センターにおける全工程(デバンニング、デパレタイズ、入庫・容器変換、ピースピッキング、梱包、ランダム積みつけ)のロボット自動化を一気通貫で提供できる唯一の会社である。

少量多品種が流れる物流センターにおいては、多すぎる対象ワークごとにロボットにティーチングを行うことは不可能と言えるが、ワークを3Dセンサで認識し、見て自律的に動作するMUJINのシステムであれば自動化が可能となる。

例として、アリババに次ぐ中国第2位のEC企業、JD.comが2017年10月に発表した、世界初の完全自動化倉庫で、MUJINは➀入荷→容器変換 ➁仕分け ➂梱包の一連の作業を行うロボット十数台を受注した(図5)。

図5

ピックワーカー導入の社会的・技術的メリット

MUJINのピックワーカーを用いたティーチレスロボットシステムは、製造業や物流の現場に200台以上の導入実績があり、名だたる大手企業の現場ですでに稼働している。MUJINのシステムの導入メリットは次が挙げられる。

1)ピックワーカー導入の社会的メリット

今まではティーチングありきの市場でしかロボットを導入することができなかったが、ピックワーカーにより、ロボットがリアルタイムで物を見て、判断して動かなければならないアプリケーションができるようになる。

つまり、ひとことで言うとばら積みピッキングが実用化されるということである。ロボットがティーチレスになることで、莫大な市場があるばら積みピッキングなどの新規市場にロボットが出ていけることとなった(図6)。

またMUJINコントローラの普及は、自動化市場全体を活性化させる。産業用ロボットのソフトウェアの革新によりロボットの応用範囲が拡がることで、自動化市場にかかわるそれぞれに次のとおりのメリットがあり、ロボット市場全体にWINをもたらすこととなる。

図6

• エンドユーザ:より簡単に安価にロボットを導入できる。

• ロボットメーカ:より多くのロボットが新市場に売れる。

• センサメーカ:ティーチレス技術により自動化可能に。リピート売り上げ開始。

• 新規ロボットメーカ:ロボット業界参入のハードルが下がる。

• コンポーネントメーカ:ロボットが売れれば売れるほど、モータ・減速機も売れる。

2)ピックワーカー導入の技術的メリット(ティーチレス技術によりロボットが知能化)

➀ティーチングに要する時間、工数、人件費の大幅な削減および生産性向上この点に関しては前述のとおり、動作ティーチングが不要なため、ティーチングに要する膨大な時間や人件費などの大幅な削減に繋がる。

➁操作性の統一

通常、各社メーカの産業用ロボットには、メーカごとに違うティーチングペンダントがあり、操作方法が各社異なるが(前述の4大要因の1つ目:図2左)、ピックワーカーを使用する場合、使用するアームのメーカにかかわらずMUJINのペンダント、ユーザインタフェイスで操作が可能になるため、操作性が統一される。選べるロボットが増え、ハードウェアに縛られない汎用性は大きなメリットとなる。

➂簡単な操作

従来の産業用ロボットは、プロのみが使用できるものであり、ロボットのパフォーマンスはロボットを使用する各人の技量に依るところも大きかった。しかし、MUJIN のペンダント、ユーザインタフェイスは直観的に操作しやすいものとなっており、誰でも均一的に良いパフォーマンスを出せるようになっている。

➃安全性

ピックワーカーで動作するロボットは、自動で干渉物、特異点、関節リミットを回避する機能を搭載しており、また、どんな状態からも安全にリカバリーするようになっているため安全性が高く、誰でもボタン1つで復旧することができる。

➄レイアウトやワークの変更などに強い

従来であれば、ラインのレイアウト、ワークピース、ロボット、何か1つの条件が変われば、またティーチングをやり直さなければならなかった。しかし、ピックワーカーであれば、上記条件の変更があっても環境の設定をし直す必要があるのみで、ロボットを使い続けることができる。

結び

本稿では当社の製品、ピックワーカーとその導入メリットなどについて説明したが、これから、ロボットを使用した自動化のニーズはますます高まっていくことが予想される中で、製品の性能や操作性はまだまだ高めていく余地がある。産業用ロボットをより知能的に、より使いやすくし、応用範囲を広げていくべく、技術開発に専心していく所存である。

■問い合わせ先

株式会社MUJIN

E-mail:info@mujin.co.jp

URL:http://www.mujin.co.jp/

コメントを残す