計測用X線CTシステムは、ワークの3次元画像(CT画像)が得られるとともに、CT画像から座標値を導き出すことでワークの内部寸法や外部寸法、体積を計測できる産業用のX線CTシステムである。

当社では、長年に渡りX線を利用した透視装置およびCTシステムを販売しており、培ってきたX線検査技術と画像処理技術を応用し、球間距離測定誤差「±(3.8+L/50)μm(L:測定寸法)」を達成した計測用X線CTシステムを2017年12月に販売開始した。本稿では、その計測用X線CTシステム「XDimensus TM 300」の概要を紹介する。

はじめに

X線CTは、観察対象物(ワーク)の内部構造を2次元的、3次元的に観るといった観察用途、ワーク内部にある不良な欠陥や亀裂箇所をワークを壊さずに確認する検査用途など、分解や破壊をすることなく観察・検査・解析ができるため利用が広がっている。

それに加え、近年ではワーク内外の情報が一度に得られるという特長を利用して、ワーク内外部の寸法や形状の測定データを設計・製造工程にフィードバックするリバースエンジニアリングへの応用が開始されている。

その背景には工業製品の複雑化が進み、ワークの寸法や形状測定を行う接触式の 3 次元測定機(CMM)や非接触式CMMでは測定が難しくなってきていることが挙げられる 1、2) 。

また、3Dプリンタの普及にともない複雑な物体内部の形状を測定する重要性が増していることも挙げられる。こうした、寸法・形状測定を行うためのX線CTは「計測用X線CT」と呼ばれ、一般的な観察を目的とするX線CTにはない、測定精度を仕様値として記載している。

弊社では長年培ってきたX線検査技術と画像処理技術を応用して国内トップレベルの観察能力と測定精度を両立する計測用X線CTシステムを開発し、昨年12月に販売を開始した。 本稿では島津製作所としては初の計測用X線CTシステム「計測用 X 線 CT システム XDimensus 300」(写真1)を紹介する。

写真1 計測用X線CTシステムXDimensus 300

CMMと計測用X 線 CT

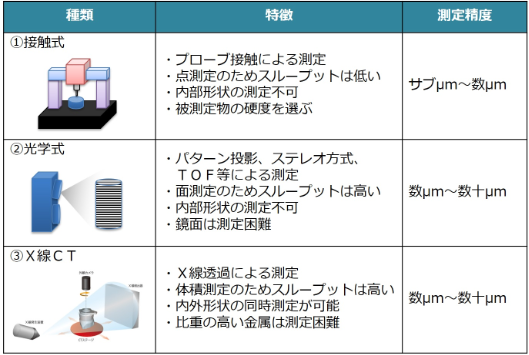

CMMは主に表1のような3タイプに分けることができる 3) 。 広く普及している接触式CMMは機器測定部の先端に付けられたプローブをワーク表面に接触させることにより測定を行う。測定精度が高い点が長所だが、スループットの低さが短所である。また、プローブが入らないような複雑な構造部分は測定ができない。

表1 CMMの種類と特徴 3)

光学式の非接触CMMは、パターン投影やステレオ式等様々な方式があり、こちらも広く普及している。光学式の非接触CMMは面測定が可能で、接触式CMMに比べスループットに優れる。その一方で測定精度は、接触式CMMに比べ一桁程度劣る。

また、ワークの色に左右されやすいという短所を持ち合わせ、ワークが光沢、透明、乳白色などの場合、光の乱反射や反射する光量が少ないために、形状をうまく捉えることができない。このような場合、ワーク表面にスプレーを塗布し測定を行うため、測定結果は塗料の厚み分大きくなる。

内部測定は、接触式CMMと同様に不可能である。 この接触式・光学式CMM共通の「内部形状を測定できない」という課題を解消するのが、計測用X線CTである。スループットに優れ、表面と内部形状を同時に測定できることが最大の特徴である。

ただしX線を用いるため、光学式CMMのようなワークの色に左右されることはないが、厚みのある鉄などのようなX線が減衰してしまい画像化できない場合は測定ができない。

また、金属と樹脂などX線吸収率の大きく異なる素材で形成される複合部品の場合、アーチファクトと呼ばれる本来は存在しない偽画像が発生し、測定の妨げになることがある。こういったX線CT特有の短所はあるものの、内部を測定できるCMMとして非常に注目されている。

計測用X 線 CT XDimensus 300の紹介

1)X線CTシステムの概要

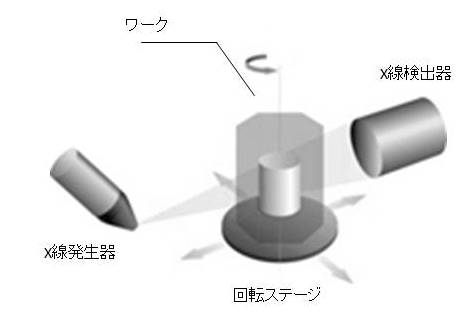

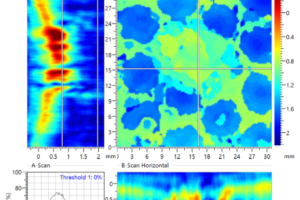

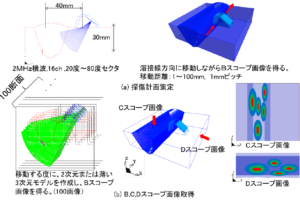

一般的な工業用X線CTは図1に示すように装置内部にX線発生器、X線検出器、回転ステージが設置され、X線発生器から発生したX線はワークで減衰し検出器上へ投影されX線の減衰差(画像上では濃度差)として記録される(これを投影データと言う)。

図1 一般的なX線CTシステムの構成概略図

CT撮影では、様々な方向の投影データを集め、それら投影データから断面画像を計算する。得られた断面画像は3次元データで、ボリュームデータと呼ばれ、そのボリュームデータから任意の断面を切り出して、測定物の内部構造や内在欠陥を確認したり、3次元サーフェスモデルを抽出し、3次元寸法測定や、CADの設計図面との形状比較評価を行うことが可能である 3) 。

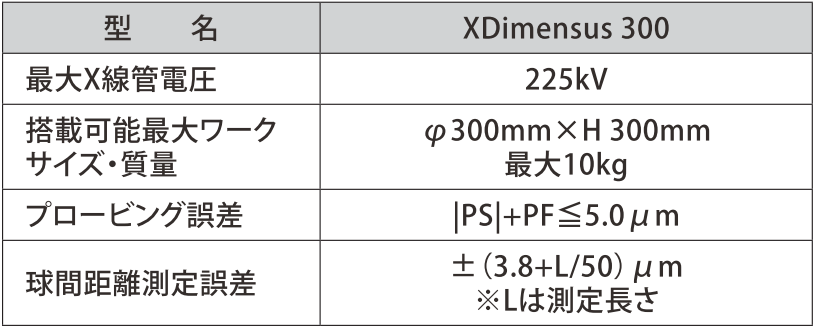

本稿で紹介している計測用X線CTシステムも基本的な装置構成・原理は同じである。 表2にXDimensus 300の主な仕様を示す。

表2 XDimensus 300 主な仕様

2)測定精度 XDimensus 300は以下の2つの測定精度を保証している。• 球間距離測定誤差:±(3.8+L/50)μm• プロービング誤差:¦PS¦+PF ≦ 5μm この測定精度は、VDI/VDE 2630 Part 1.3に基づいており、計測用X線CTとして国内最高レベルである。 球間距離測定誤差は写真2に示すような球が3次元的に配置されたゲージを用いて評価する。

写真2 球間距離測定誤差評価用ゲージ

3次元に配置された球間距離はあらかじめ接触式CMMで値付けされており、計測用X線CTにより測定した球間距離がどの程度ずれているかを評価している。 プロービング誤差は写真3に示すようなファントムを用い、球の直径誤差PS(=測定値-真値)と球の表面形状誤差PF(=最大半径-最小半径)を評価する。

写真3 プロービング誤差評価用ファントム

この高い測定精度を実現するためXDimensus 300は一般的な工業用X線CTとは異なる次のような特長的な構成部品を備えている。

防護箱内空調装置

ワークの温度による影響を低減するため、装置内部の温度を20±0.5℃に保つ専用空調装置を付属している。

誤差を生む要因を低減した装置構成

高い形状安定性を実現するグラナイト製フレームの上にエアーベアリングを搭載した高精度回転ステージを搭載している。また、フレーム下には外部からの振動を抑える除振機構を備えている。これにより測定誤差を低減している。

測定事例(樹脂成型品)

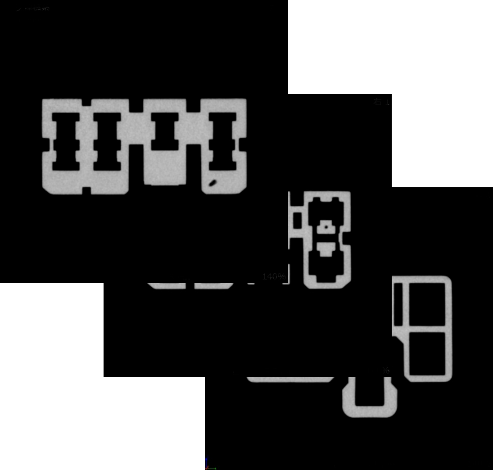

実際の撮影例を紹介する。ワークは写真4に示す樹脂製のコネクタである。

写真4 樹脂成型品

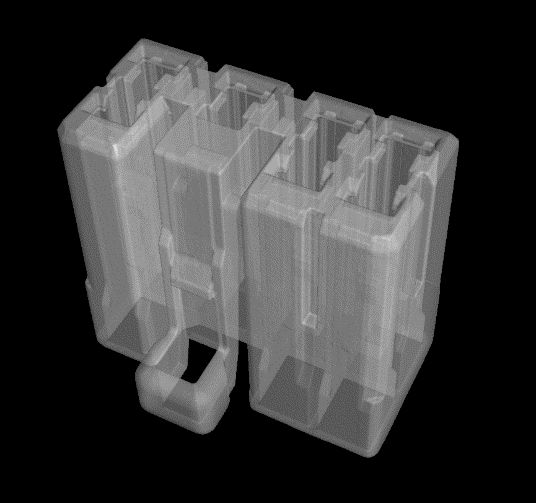

XDimensus 300で撮影し、得られたボリュームデータ(図2)から抽出した3次元サーフェスモデルが図3である。

図2 断面画像(ボリュームデータ)

図3 3次元サーフェスモデル

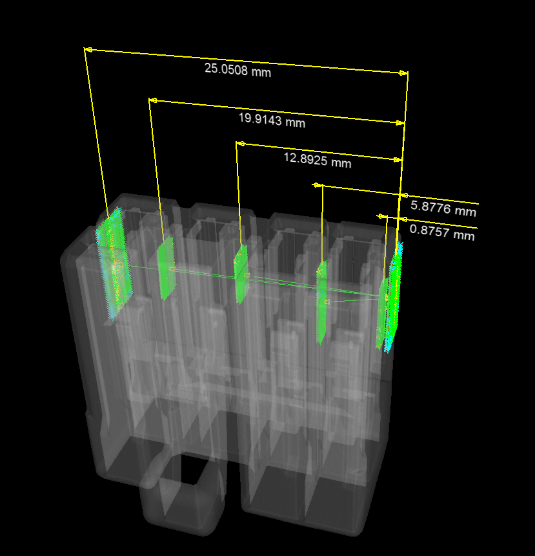

計測用X線CTは1回の撮影で測定物全体を捉えることができ、他のCMMと比べ測定の大幅な高速化が見込める。寸法測定においては抽出した3次元サーフェスに幾何要素をフィッティングして測定を実施する(図4)。

図4 幾何要素フィッティングによる測定例

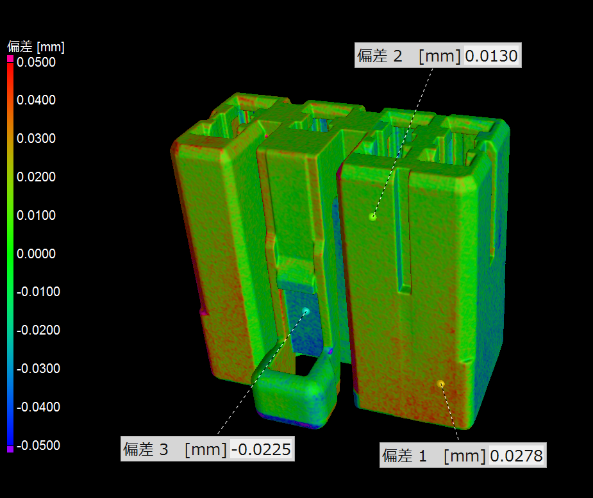

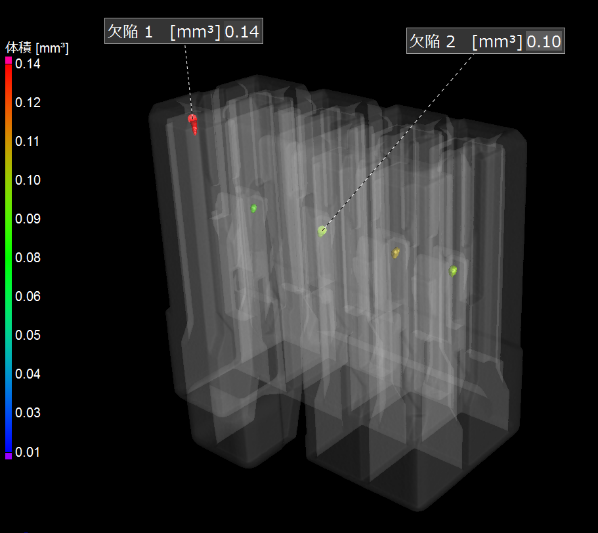

本測定事例では平面をフィッティングし、寸法測定を行っている。接触式CMMに比べフィット点が非常に多く、表面の一部の特異的な形状変化に左右されずに測定を行うことが可能である。またX線CTを用いると寸法測定に限らず、同型品を撮影しそのデータを重ね合わせた形状比較(図5)や成型品内部の欠陥解析(図6)も行うことができる。

図5 2つのX線CTデータを重ねた形状比較例

図6 内部欠陥解析例

むすび

様々なものづくりにおいて、3D-CADを用いた高度な設計や3Dプリンタを用いた製造がおこなわれている。こうした製品の構造の複雑化、高度化において内部の観察を可能とし、内外を含めた寸法測定を実現する計測用X線CTシステムの果たす役割は大きい。今後、計測用X線CTシステムXDimensus 300が製造業における製品品質に関わるあらゆるシーンで活用されることを期待する。

■ 参考文献

1) 藤本弘之、新坂拓真:「Dimesional X線CT」, 月刊OPTRONICS vol.32 No.380 2013

2) 藤本弘之、佐藤理、佐藤真、岸武人:「寸法・形状測定に使用するX線CT装置の精度評価法に関するガイドラインとISO化の動向」, 日本非破壊検査協会 機関誌 非破壊検査62巻2013

3) 新坂拓真:「島津独自手法による金属偽画像低減事例の紹介」, 日本非破壊検査協会 放射線部門 第11回 放射線による非破壊評価シンポジウム講演論文集 4.放射線応用Ⅱ 2017

■問い合わせ先

株式会社島津製作所

TEL: 03-3219-5588

E-mail:kitao@shimadzu.co.jp

https://www.shimadzu.co.jp/

コメントを残す