CFRP材は航空機や自動車、インフラ構造物の補強材やプラントのタンクなど様々な場面で使用されており、検査ニーズもまた多様である。ポニー工業(以下、当社)ではこうしたニーズに応えるべくPA-UT、水浸UTやX線CT、さらには赤外線といった複数の検査手法を提案している。

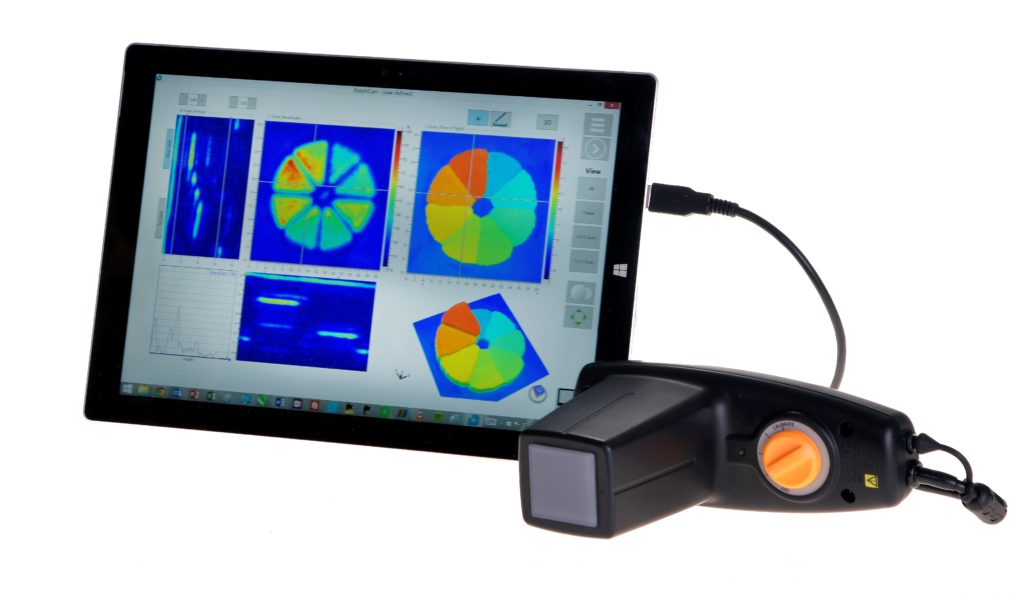

本稿では「扱いやすさ」に主眼を置き、超音波を用いた、専門的な知識がなくとも手軽かつ迅速にCスキャン画像を取得できる装置、超音波カメラ「Sonacam」(図1)を紹介する。

図1 超音波カメラ「Sonacam」

1.装置の概要

本装置は汎用検査装置ではなく、CFRP材をターゲットに開発された装置である。英国Sonatest社が販売元で当社が代理店として販売している。

装置は片手で使用できる大きさでポータブル性を備えており、タブレット型PCまたはデスクトップ・ノート型PCにUSB接続して使用する。

内部にはバッテリが内蔵されており、5時間連続使用できる。探傷面はゴムのような柔らかい素材になっており、表面が滑らかであれば接触媒質を用いなくとも検査可能である。

また、31mm四方のセンサ領域に124個×124個の振動子がマトリクス状に配列されており、検査対象に「当てるだけ」でCスキャン画像を取得することができる。

ラインナップは2機種あり、CFRP材厚さ8mmまで対応するCF08モデルと16mmまで対応するCF16モデルがある。なお、両モデルとも基本的な検出能力は変わらない。

2.装置の特長

2.1 探傷画面

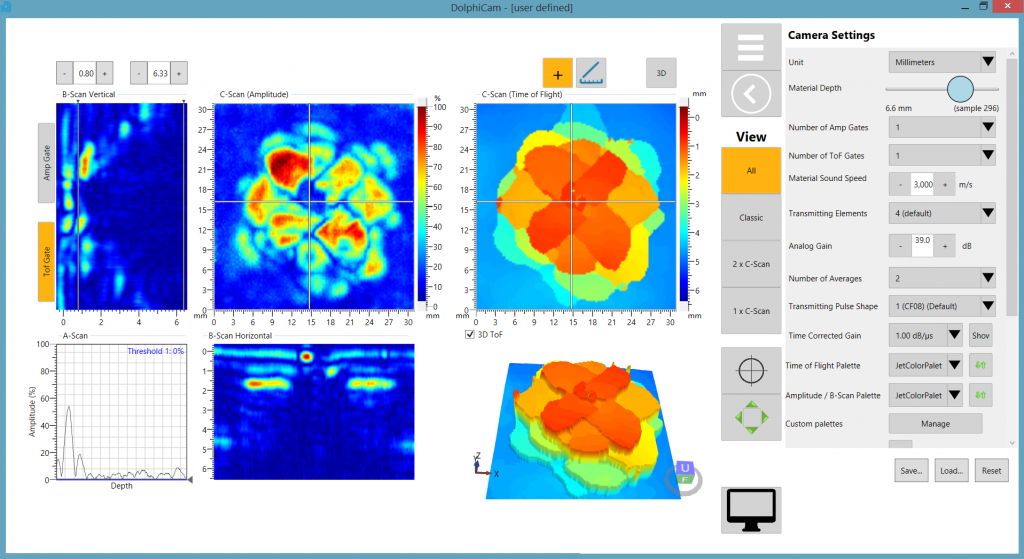

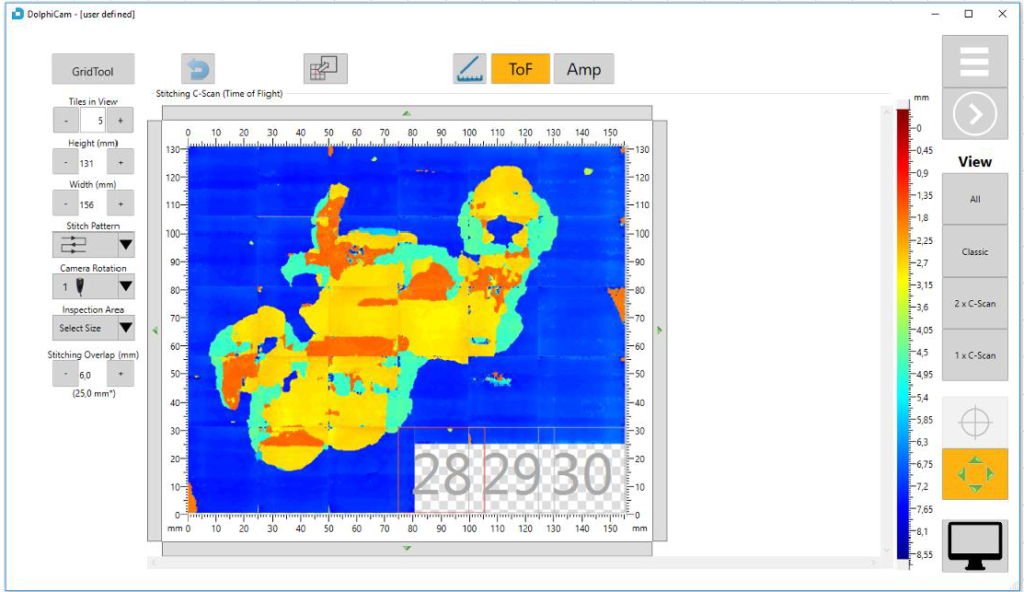

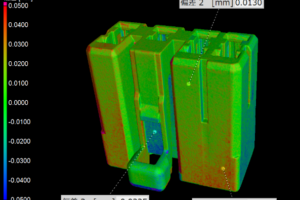

探傷画面ではAスキャン、XY方向のBスキャン、振幅・距離Cスキャン、3Dイメージを1度に表示することができる。もちろん表示画面を選択し、距離Cスキャンのみの表示といったことも可能である(図2)。

図2 Aスキャン、XY方向のBスキャンは画面上で任意の場所を選択し表示することができる

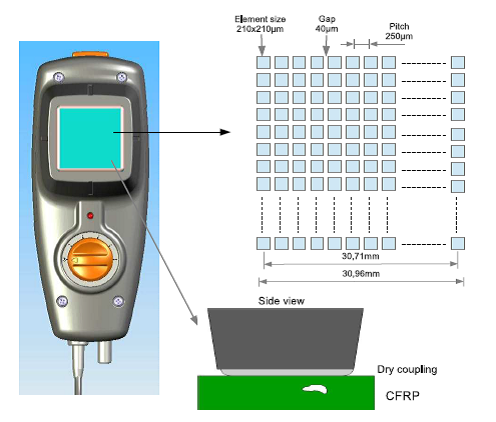

2.2 センサ

210μm × 210μmサイズの振動子が250μmピッチで縦方向に124個、横方向に124個、合計15,376個マトリクス状に配列されている。パルスは最大8種類(モデルにより異なる)用意されており、検査対象によって最適なパルスを選択して使用する(図3)。

図3 マトリクスアレイ配列イメージ図

2.3 適用範囲と精度

CF08モデルの場合は厚さ8mmまでのCFRP材に対応し、CF16モデルの場合は厚さ16mmまで対応している。1度の探傷領域はセンサ領域と同じく31mm四方である。

音速に関しては標準で3,000m/sに設定されているが、この値は変更することができる。そのため炭素鋼やアルミニウム等、他の素材への適用も考えられるものの、本装置はCFRPに最適化されているため都度検証が必要となる。

また、上述のとおり接触面はゴムのような素材であるため、少々の曲面であれば対応可能である。 精度については対象となるCFRPの繊維配向等に左右されるが、上述の15,376個の高密度に設置された振動子により高精度な探傷を実現している。

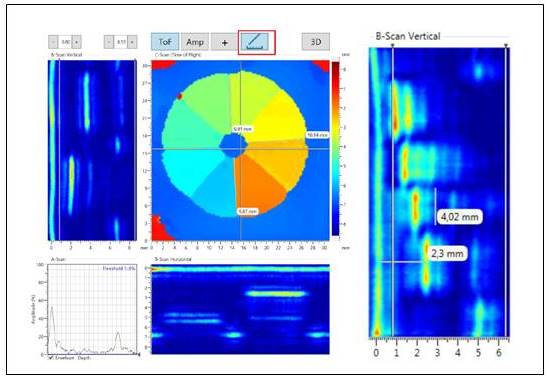

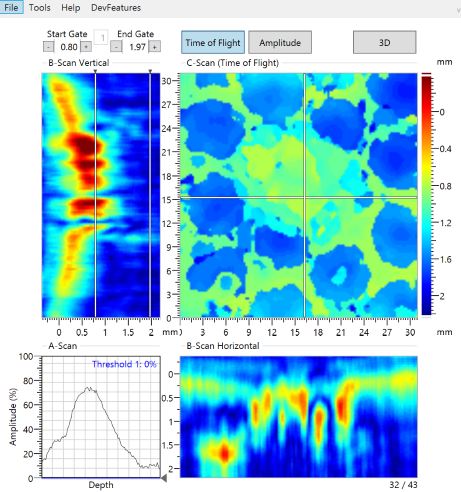

2.4 計測ツール

計測ツールを用いることで、取得したデータのキズの広がりや深さを簡易的に評価することができる。キズの広がりはCスキャン画像上で、キズの深さはBスキャン画像上で計測ラインを任意で引くことで計測できる(図4)。

図4

左:Cスキャン画像上での計測

右:Bスキャン画像上での計測

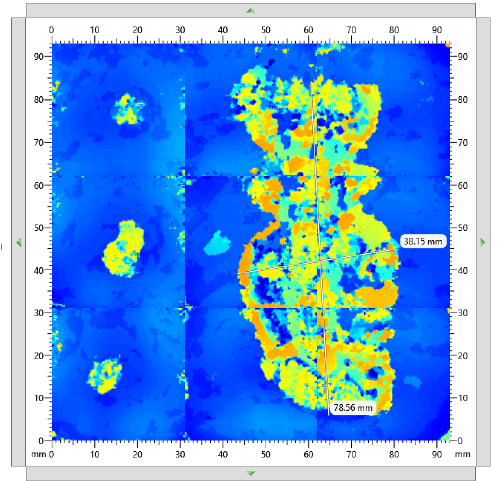

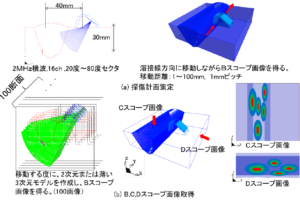

2.5 スティッチング機能

広範囲の試験領域に対してはスティッチング機能を用いることで効率的に検査することができる。この機能は取得したCスキャン画像を自動的につなぎ合わせるものであり、あらかじめグリッド線を引いておけばエンコーダなしに広い領域で面探傷でき、全体のCスキャン表示が可能である(図5)。

図5 スティッチング画面の例

Cスキャン画像をつなぎ合わせる順番や位置関係、検査範囲は任意に設定することができる。

また、図6のような治具を用いるとグリッド線を引かなくとも検査することができる。

図6

左:等間隔に穴が開いたグリッ

ドツール

右: 塗り絵のように走査可能な

赤外線ツール

2.6 使用方法

本装置の大きな特長として、装置の起動から3分ほどでセットアップが完了でき、手軽に検査を行うことができる。「扱いやすさ」を追求した結果、セットアップ手順も下記のように単純化されており、装置取り扱いに習熟していなくとも容易に取り扱うことができる。

①PC上でソフトウェアを起動し、SonacamとPCをUSB接続する。

②電源ツマミを回し、Sonacamの電源をONにする。すると、ソフトウェア上で装置が自動認識される。

③画面の指示に従って校正を行う。

④試験体の厚さを設定し、検査を開始する。

3.適用先

本装置は主に航空宇宙業界や自動車業界、また、大学等の研究開発機関において、製造時検査や供用中機材の偶発的損傷の検査に利用されている。また、航空業界ではボーイング787検査の認証を取得している(図7、8)。

図7 ハニカムボンディング検査

図8 厚さ3mmのアルミニウム材の検査例

※CFRP以外の素材については検証が必要となる。

4.おわりに

以上のとおり、超音波カメラSonacamは「手軽かつ迅速にCFRPを検査したい」というニーズに最適な装置である。素早く面探傷ができるという利点により、お客様によっては今まで検査に要していた時間を大幅に短縮が可能となる。

本稿では「扱いやすさ」に注目し、本装置を紹介した。当社は今後もお客様の多様なニーズに対してベストソリューションを提供していく所存である。

※映像情報インダストリアル2017年7月号『非破壊検査─信頼・安全の可視化』特集より転載

■問い合わせ

ポニー工業株式会社

TEL:06-6262-6510

http://www.ponyindustry.co.jp/

コメントを残す