われわれが開発している新しい方式の光沢表面の外観検査向けカメラユニットを紹介する。このユニットで用いる照明は「照明光の角度変化を色により取得する」という特殊機能を有しており、効果的に光沢表面の凹凸不良を識別することが可能である。本稿では、主に現場での観察/記録作業が容易なハンディタイプのカメラユニットを紹介する。

1.はじめに

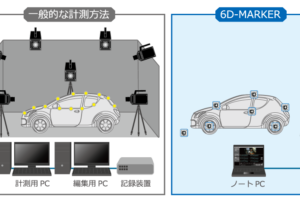

現在の産業界では、ドイツが提唱するインダストリー4.0を契機とした大きな変革が起きつつあり、経済産業省からも「コネクテッドインダストリー」という指針が示された。これらの指針の大きな要素の1つとして、製造プロセスのデジタル化がある。

CAD図面に限らず様々な情報をデジタル化することで、データの共有/分析や市場ニーズに合わせた迅速な設計開発、工程の最適化等の恩恵を受けることができ、日々変化する市場に対して競争力を維持することが可能となる。

一方、工場で製造される「モノ」は、温度等の環境要因のみでなく、生産設備の精度や工具の摩耗状況、材料特性の変化等の様々な要因に左右されるアナログな情報を有する対象である。アナログな特性をもつモノをデジタル化し、その恩恵を受けるためにも、各種センサ技術は非常に重要となる。

そこでわれわれは、現在多くの工程で目視による検査が行われている対象(具体的には光沢表面の外観検査)を効果的にデジタルデータとして記録できるカメラユニットを開発している。

このカメラユニットの大きな特色は、「照明光の角度変化を色により取得することが可能」ということである。

2章では、検査対象の特性に関する説明の上、検査原理を含め、本システムの特徴を紹介し、具体的な撮影例も提示する。3章では、本システムの機能について簡単に説明する。4章では、本システムの特徴をまとめつつ、本技術の応用や今後の展望について述べる。

2.塗装・コーティング表面検査用カメラユニット

自動車ボディ等の製造品の光沢面外観検査では、従来、物体面での反射光の「形の歪み」から表面凹凸不良(ブツ、打痕、ワレ、ダレ、塗装ハジキ等)の有無を判断している。

しかし、周囲の照明環境によって表面凹凸不良を正確に検出できない場合が多く、目視による検査に頼っているのが現状である。 近年、大面積モニタにモノクロ縞パターンを表示しそれを照明光とすることで、光沢表面の凹凸不良の検出を可能にする外観検査システムが複数開発されている。

これらシステムでは、照明パターンを変えて複数回撮影することにより物体表面での反射光が照明のどの位置からの照射光かを認識している。凹凸不良部では物体上の位置の変化に対し、対応する照明の位置が大きく変化するため、縞の曲がりという変化をもたらし、不良検出につなげている(図1)。

図1 縞パターン

しかし、この手法は周囲の照明環境等の外乱に弱いという決定的な欠点があり、撮影時にはワークや照明の位置を固定する必要があり高速化に適していない等の課題が存在する。

われわれマクシスエンジニアリングが開発した表面検査用カメラユニット(図2)を紹介する。カメラユニットのサイズは縦200mm、高さ200mm、奥行き40mmのハンディタイプであり、現場での観察が容易に可能である。

図2 表面検査用カメラユニット

1画素50μmで、20mm角の範囲を観察することができる。さて、このユニットの特徴は「照明」にある。光源は白色LED照明だが、ホログラフィック光学素子という特殊な光学フィルムを介した光を照明光として使用している。

この照明光は、その照射角度に応じて色が変化する光を同時に照射可能、という特性を有する。凹凸不良が存在するとその表面角度の変化に応じて、カメラで撮影できる照明光の角度が変化する(図3)。

.jpg)

図3 色変化による不良検知

その照明光の角度変化を色変化として検知できるのが最大の特徴である。この方式ではパターンの切り替えは不要であり、1回の撮影で明確に不良を確認することが可能となる。

図4に樹脂上のブツ不良に対する観察例を示している。光源からの白色光をホログラフィック光学素子にて回折させることにより、角度に応じた色変化を生成している。

.jpg)

図3 色変化による不良検知

基本構成では、照明角度が4度変化する間に青から赤までの色を連続的に変化させており、画像処理により0.2度の違いを検出可能である。高さ変化が10μm程度の微小な不良であっても表面角度変化は0.5度以上あるものが大半であるため、本カメラユニットにて効果的に色変化を検出することが可能である。

より明確に本照明の特性を示すため、このカメラユニットと同様の照明構成で撮影した例を図5に示す。

.jpg)

図5 撮影例

画面中央、黒い三角部分の先端に微小な不良が存在する。カメラの画角が変化しているため、画面の左から右にかけて赤から緑、青へと徐々に変化しており、不良部分で急激に色の変化が生じていることがわかる。

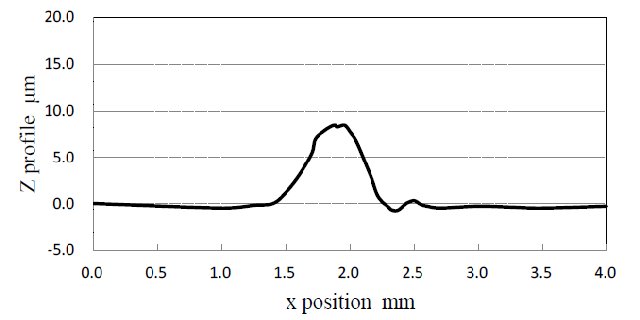

この不良を接触式測定機で測定したデータが図6であるが、不良の高さ変化は10μm以下で、変化が生じている幅は0.8mm程度であることがわかる。

図6 高さ変化

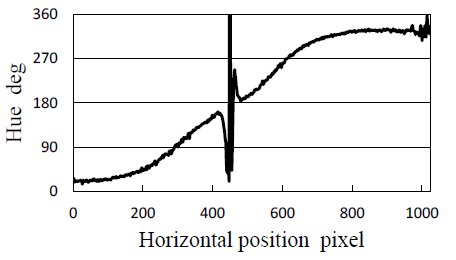

図6のような画像において、各画素のRGB情報から、色相という0°~360°で色を表現するパラメータを計算することができる。

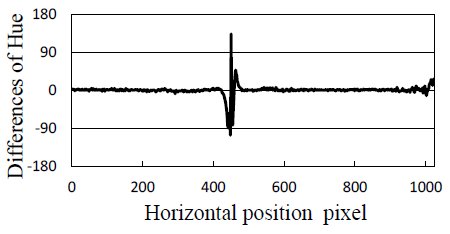

不良が存在する領域を通る横方向の断面をとり、色相の変化をプロットしたものが図7となっている。さらに不良が存在しない領域での色相変化との差を取ることにより、不良部分での急峻な変化をより明確に確認することができる(図8)。

図7 色相断面

図8 色相変化

このケースでは、S/N比37.6dbを得ることができた。 このカメラユニットでは、カメラは物体表面での直接反射光をカメラで受光するため、光沢面であれば透明物体表面も検査対象にすることができる。

図9には塗装のはじき、金属表面上のキズおよびガラス表面のうねりの撮影例を示している。

-1024x302.jpg)

図9 その他サンプル例

また、ホログラフィック光学素子は光源からの特定方向の光にのみ作用し、(波長に応じた)角度に光の進行方向を変化させ、それ以外の方向の光はそのまま通過するという特徴を有している。

そのため、ホログラフィック光学素子により生じる光は高い指向性をもつ。そのため、このカメラユニットは光沢表面物体、散乱表面物体を問わず、クラックやエッジ等の認識にも適している。

3.塗装・コーティング表面検査用カメラの機能

本稿で紹介している塗装・コーティング表面検査用カメラユニットは、1枚の撮影画像中の色変化から光沢表面の凹凸不良の検知が可能である。

この特性は、色情報を活用した簡便な画像処理による高速処理、光沢表面のノンストップ・スキャニングが可能等、自動検査に非常に適している。しかし、今回紹介するのはハンディタイプであり、自動検査機能は有していない。

それは「照明光の角度情報」という、従来のマシンビジョンの常識にはない情報を含んだ画像を撮影できるため、まずはそのパワフルな性能を体感いただきたい、という思いからである。

ハンディタイプであるため、容易に現場での観察が可能であり、本照明方式を用いた自動検査の妥当性を確認することができる。この目的を達成するため、本カメラユニットは以下の機能を有している。

【3.5インチ タッチディスプレイ】

微細な凹凸不良をリアルタイムで拡大して確認できる。また、タッチパネル操作により倍率変更や明るさの変更も可能である。

【PCとの通信機能】

プレビュー観察像をPCに転送し、大モニタでさらに細部まで観察することが可能。また、PC上に撮影画像を保存することもでき、良品や過去のデータとの比較や寸法評価等の分析も可能である。また、観察像をカメラユニットに内部保存し、後でPCに画像を取り込むことも可能となっている。

【完全ケーブルレス構成】

照明、カメラ、ディスプレイはすべてバッテリ駆動であり、PCとの通信も無線Wi-Fiを使用しているため、カメラユニットは完全ケーブルレス構成であり、現場での作業が容易である。

まとめと今後の展望

紹介した塗装・コーティング表面検査用カメラユニットは、照明光の角度変化により色が変化するという特殊機能を有しており、光沢表面の凹凸検査に適している。

この機能は、カメラユニット内部のホログラフィック光学素子により実現している。ホログラフィック光学素子により生成される光が光沢面で反射した光をカメラで撮影し、その色を判定することにより、物体表面の角度変化(つまり凹凸変化)を検出することが可能となる。

表面上の凹凸不良の高さ変化は10μm程度のものも多く、一方で表面の角度変化は0.5度以上あるものが多い(そのため、目視検査において、たとえば蛍光灯の曲がりとして検出することが可能となる)。

検査対象のこのような特性から、3次元計測による検査に比べ、表面の角度変化を検出する本方式の方が有利である。このカメラユニットは、容易に現場での観察が可能なハンディタイプであり、完全ワイヤレスでの運用/PCとの連動が可能となっている。

現在提供できる数は限られるが、サンプル評価報告やレンタル提供という形でその性能を確認いただきたいと考えている。このカメラユニットでの色変化の検出は、計算量の少ない画像処理で実施可能であり、1回の撮影で範囲内の不良を検出が可能である。

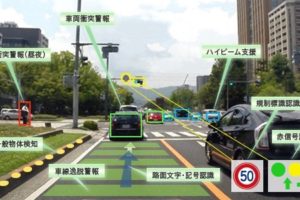

この特徴を活かしてコンベアや直交ステージ、ロボットと連動させた自動検査システムにも適している(図10)。

図10 ロボット搭載例

また、検査する光沢面が曲線エッジや円柱形状等の様々な形状であっても、ホログラフィック光学素子によりその形状に合わせた照明レイアウトを生成可能であり、同様の効果をもった照明光を作成することができる。

現在の標準タイプはプリズムのような平行光を作成するものだが、集光タイプ/バー照明タイプの開発も進めている。ここで紹介した照明は、従来のマシンビジョンでは効果的に使用されていない「照明光の角度変化」という情報をもっている。

今後、光沢表面の凹凸検査に限らず、透明フィルムの不良検査等、様々なマシンビジョンへの応用も検討している。バー照明タイプや自動検査システムのみでなく、他の応用事例も適宜報告していきたい。

※映像情報インダストリアル2018年8月号『自動車産業を支える画像技術』特集より転載

■問い合わせ

株式会社マクシス エンジニアリング

TEL:0568-25-3005

E-mail:saigo@maxis-inc.com

http://www.maxis-inc.com/

-e1562897763914.jpg)

コメントを残す