自動車産業を中心に、複雑な組立作業では多くの工程で未だ人手に頼っており、少子高齢化が進む先進工業国では、労働力の確保が深刻な問題となっている。

このような現場では、少しでも人手作業の負担を軽減するため、ロボットによる補助が求められており、安全柵なしで人と一緒に作業可能な協働ロボットの需要が高まっている。本稿では、ファナックの協働ロボット「緑のロボット」の概要と適用事例について紹介する。

はじめに

産業用ロボットは、自動車産業を中心に、製造設備の自動化率を高め、製造品質や生産性向上に貢献している。しかしながら、安全面の配慮から、ロボットと人を安全柵で隔てる必要があり、広い設置領域の確保や安全柵が人の往来の妨げになる等、導入に不向きな製造現場が多数あった。

また、自動車や電子機器などの組立現場では、複雑な組立作業を中心に、ロボットによる自動化が困難な工程が多く、未だ多くの作業を人手に頼っているが、わが国のように少子高齢化が進む先進工業国では、労働力の確保が深刻な問題となっている。

このような現場では、少しでも人手作業の負担を軽減するため、ロボットによる補助が求められているが、従来のロボットでは、安全柵により人とロボットを分離する必要があり、効果的な作業支援が困難であった。このような背景を鑑み、ファナックでは、人と協働可能な産業用ロボット「緑のロボット」を開発した。

緑のロボットの特徴

安全柵なしで人との協働作業が可能なファナックの「緑のロボット」CRシリーズは、図1に示すとおり、可搬質量、リーチが異なる4機種をラインナップしている。CR-35iAは世界初の35kg高可搬タイプの協働ロボットであり、CR-4iAは4kg、CR-7iAとCR-7iA/Lは7kg可搬の小型協働ロボットである。

これらの協働ロボットは、ロボットにセンサを内蔵してロボットや搬送物のどこに触れても瞬時にロボットが停止する「接触停止機能」を搭載している。本機能により、第三者安全認証機関から国際規格ISO10218-1 適合の安全認証を取得し、最も重要な「人に対する安全性」を確保している。これにより、これまで人とロボットの作業領域を分離していた安全柵を廃し、協働作業を実現することができる。

図1 ファナックの協働ロボット「緑のロボット」

また、協働ロボットを特徴づける緑色は当社の従来の黄色いロボットと区別が容易で、一目で安全なロボットとわかるようにしている。協働ロボットは黄色いロボットと同様、高信頼性を維持するとともに、iRVision(内蔵ビジョンセンサ)、力センサなど最新の知能化機能もそのまま使用することができる。

協働ロボットCRシリーズは、それまで人とロボットとを隔ててきた安全柵を不要とするため、ロボット適用分野の拡大に貢献しており、販売開始以来、様々な分野で多数使用いただいている。さらに、人とロボットの協働作業では、人がロボットを直接操作する「ハンドガイド」が有用である。

ファナックの協働ロボットは、ロボット手首先端のハンドガイド装置を用いてロボットを直接操作することができ、直感的な教示方法であるダイレクトティーチが可能である(図2)。

図2 ハンドガイド

また、従来の教示操作盤だけでなく、一般のタブレットによるジョグ(手動操作)および教示操作を行うことも可能であり、使いやすさにも配慮している(図3)。

図3 タブレットでのジョグと教示操作

協働ロボットの適用事例

協働ロボットCR-35iAは35kgの高可搬を活かし、人が繰り返し作業を行うにはきつい重量物の搬送を肩代わりできるため、その適用範囲は広い。一方、小型協働ロボットは、天吊りや壁掛け設置にも対応しており、人の作業エリアを妨げることなく、より広い作業空間を確保することができる。

また、ロボットの重量が軽いため、台車に載せて移動することが容易で、iRVisionと組み合わせることで自由なレイアウトが可能となる。電子部品などの小物部品の搬送・組立など、様々な製造工程に活用できる。以下に協働ロボットの代表的な適用事例を紹介する。

1)組立工程への適用

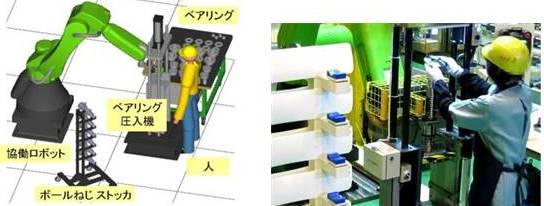

➀ボールねじへのベアリング挿入

当社自社工場にて、ボールねじにベアリングユニットを挿入する工程に協働ロボットを導入した。図4にシステム外観とベアリング挿入の様子を示す。本工程は、ボールねじに数種類のベアリングユニットを挿入する作業であり、完成ユニットは20kg近くに及ぶ。取り扱う品種が多く、完全自動化には不向きであるため、人手作業で行っているが、完成ユニットが重量物であることから、ユニットを二人で運ぶ必要があり、十分慎重に作業を行う必要があった。また、ユニット搬送を自動化するには、従来ロボットでは安全柵が必要であるが、人が頻繁に往来する作業現場のため安全柵が設置できずロボットの導入は困難であった。

図4 ボールねじへのベアリング挿入システム

この工程に対し、作業者の負担を軽減するため、安全柵不要の協働ロボットを導入し、ボールねじユニットの搬送と組立補助を自動化し、人はベアリング挿入作業に専念できるようにした。図4に示すとおり、協働ロボットがボールねじをストッカから取り出し、ベアリングの圧入機まで搬送する。

続いて、ベアリング挿入時にボールねじが倒れないようロボットが支えることで組立補助も行う。最後に完成ユニットをロボットが再びストッカに搬出する間に、人は次のベアリングユニットの開梱などの段取りを行うことで、作業を効率化できる。

協働ロボットの導入により、2人作業を1人に削減する省人化を実現した。さらに、重筋作業からの解放、作業負担の軽減により、労災のリスクが劇的に低減された。

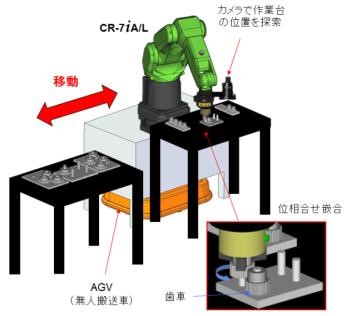

➁精密部品の勘合

図5に示す例では、移動台車に搭載された小型協働ロボットの手先に力センサとビジョンセンサを搭載し、歯車の位相合わせ篏合の精密作業を行わせている。小型協働ロボットを搭載した移動台車は精密に位置決めされるわけではないが、力センサとビジョンセンサの利用により、このような精密作業の実現を可能にしている。

従来のロボットを移動台車に搭載した場合は、移動台車が停止して作業を行う場所を安全柵で囲う必要があったが、協働ロボットを搭載することでその必要がなくなり、ロボットが大幅に導入しやすくなったと言える。

図5 精密部品組立

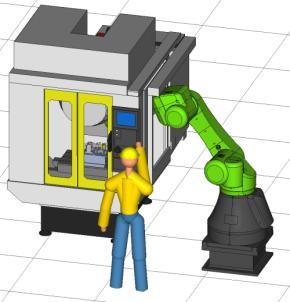

2)機械加工への適用

工作機械へのワーク供給のロボット化は、すでに多くの加工現場に浸透している。しかし、人がワークの加工状態や加工プログラムをチェックするために工作機械の前面に入る場合は、安全柵を開けてロボットを停止させる必要があった。

一方、協働ロボットでは、図6に示すとおり、安全柵が不要となり、ロボットを停止することなく人は工作機械の前面に入ることができる。そのため、ロボットは作業を継続したまま、人がワークや加工プログラムをチェックすることができる。

図6 工作機械へのワーク供給

3)自動車組立工程への適用

自動車製造においても、車体溶接工程では溶接ロボットによる自動化が普及しているが、艤装などの組立工程では、複雑な部品取り付け作業が多く、ほとんどの工程が人手で行われている。

部品供給などを中心にロボットによる自動化が可能な部分もあるが、安全柵を設置してロボットを導入することは、人の往来や作業の妨げとなり非効率であることから、これまでは敬遠されてきた。このような自動車組立工程に対し、協働ロボットは、人手作業を妨げることなく、生産効率を向上することが可能である。

たとえば、図7のようなスペアタイヤをトランクに積み込む作業では、協働ロボットがタイヤをストックから取り出してトランク付近まで自動搬送した後、人がハンドガイドでロボットを操作してトランク内の適切な位置に微調整してタイヤを設置することができる。

従来の人手作業のみの場合と比較し、ロボットがタイヤを自動で搬送するため、その間に人が別作業を行うなど、生産の効率化が可能である。

図7 スペアタイヤの積み込み

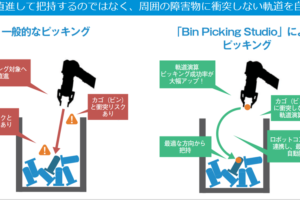

4)物流分野への適用

図8に示すとおり、段ボール箱の積載など、従来人手作業で行われている物流分野においても協働ロボットは有効である。安全柵により人の往来を妨げることなく、ロボットによって、パレットから搬送カートへの段ボールの移載を自動化することができる。

また、搬送カートの場所に合わせて人がハンドガイドで積載を行うこともでき、現場のレイアウト変更に柔軟に対応可能である。一般的なバランサ式ハンドによる積載作業では、人がすべての作業を行う必要があるが、協働ロボットでは、パレットからの取り出しと搬送をロボットに任せ、搬送カートへの積載だけを人が実施する半自動化により、作業効率を向上できる。

図8 段ボール箱の積載

おわりに

協働ロボットCR-35iAは、人との協働作業を可能とする安全機能および多くの導入実績を評価いただき、次の受賞の栄に浴することができた。

•2015年(第58回)日刊工業新聞社十大新製品賞 増田賞受賞

•2015年日経優秀製品・サービス賞 最優秀賞 日本経済新聞賞受賞

•2016年(第63回)大河内賞 大河内記念生産賞 受賞

•2016年(第7回)ロボット大賞 日本機械工業連合会会長賞受賞

当社では、人との協働作業を可能にする「緑のロボット」のさらなる機能・性能向上および導入実績拡充を図り、製造業における自動化の革新に貢献すべく努力したい。

◆問い合わせ先

ファナック株式会社

TEL:0555-84-5555

https://www.fanuc.co.jp/

コメントを残す